这段时间,重庆市维华包装印务有限公司总经理吴维华几次喜极而泣:

历经三年的测试,花费近百万元,全色系水墨印刷终于大功告成!原来不理解他一意孤行要投入水墨印刷的家人也在看到2022年2月份的账单时,终于认可了他的选择:

以前用溶剂墨印刷时,一个月按印刷80吨油墨计算,需要12~13吨溶剂;但用水墨印刷,只用了约3万元左右的酒精。单稀释剂这一项,每个月就可以节约7~8万元的成本!

吴总的欣慰溢于言表,而维华使用的水墨来自一家软包装行业的新兵——惠州德斯坤化工有限公司,一家从2018年才决定进入软包装领域的资深油墨生产厂家。

这家企业有多牛呢?在其两大拳头产品领域——智能卡印刷油墨市场占比90%,烟包领域占比达到10%!而在决定进入软包装领域的时候,德斯坤直接把开发重点放在了水墨领域。

5年的深耕,今日终于见到成果!

近日,惠州德斯坤化工有限公司董事长陈小东先生接受了我刊专访,为我们介绍了德斯坤研发水墨的过程以及应用前景。

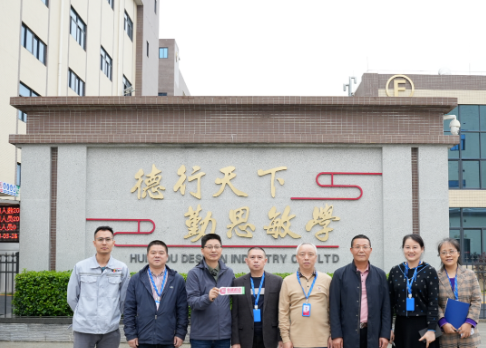

德斯坤董事长陈小东(右三)、总经理杨玉林(右一)、维华总经理吴维华(右二)接受我刊专访

一、跨界开拓软包装新领域,重点开发水墨

德斯坤董事长陈小东介绍发展历程

德斯坤成立于2006年,2009年设立生产工厂,以“德行天下•勤思敏学”为宗旨,要求每五年要上一个新台阶,不断开拓新领域,从开发胶印、丝印油墨开始,逐步在智能卡、烟包印刷领域打开了局面。2014年,吸收性印刷底材的水性油墨开发成功,并与北京科技大学共建了产学研研究中心。2022年,销售额突破2亿,现在,又成功评为“专精特新”企业。

智能卡、烟包样品

在这样的背景下,当2018年德斯坤又进入一个新的五年计划,准备向软包装领域拓展,进入食品包装、卫生包材领域时,经过对市场应用痛点的考察,最终把开发重点放在了水性油墨上面。

1、立项原因

彼时,软包装行业水墨应用有两大制约:

第一是水墨产品不成熟,还有很多细节需要完善;

第二是印刷企业使用意愿不强,主要原因有:政策没有强制要求;已经上了RTO,环保已达标;设备烘干系统、制版需要更改;水墨单价高(现在综合成本已经降下来了)等。

但是从长远发展来看,水墨印刷毫无疑问是最好的选择:

(1)国家“碳达标”、“碳中和”目标,决定了各行各业都必须向低碳环保方向发展的基调;水墨属于低VOCs产品,符合国家政策引导方向;

(2)生产车间更安全,员工身体也有了健康保障;

(3)因为印刷版浅,单位面积上墨量减少,再加上减少溶剂的使用等,水墨印刷综合成本能降低5%~10%左右。

2、研发实力和研发重点

深耕智能卡和烟包领域多年,德斯坤化工拥有多年从事印刷油墨、光油研究的高级工程师和专业的工程技术队伍,建立了完善的组织管理系统,并通过了ISO9001:2015质量管理体系认证。

在硬件方面,于2020投建了15亩地的新厂房,生产工厂占地10000㎡,包括4幢厂房+1幢研发中心楼+1幢办公大楼,产品研发实验中心面积达1200㎡。

生产车间

产品研发实验中心

在德斯坤已有的油墨体系中,UV油墨用于印刷吸收材料(纸)、非吸收材料(智能卡、银行卡、塑料薄膜、金属材料)等,印刷基材不一样,油墨的配方要相应做出调整;还有丝印防伪油墨、珠光油墨、光油在色泽、耐刮擦、耐黄变等方面的配方积累;胶印油墨LED低温节能干燥的配方调整等,这些丰富的配方体系为德斯坤在设计水性油墨体系时打开了广阔的视野!

更方便的是,在德斯坤研发中心附近,有一家彩印企业愿意无条件配合,不断试用水墨,不断发现问题,不断再调整配方。2019年,重庆维华包装也加入了这个无偿配合的队伍。

彩印企业的真实反馈,让德斯坤水墨的研发能更有的放矢,突飞猛进。

历经五年的研发,德斯坤主要开发了两个系列专门应用于食品包装、卫材包装领域的软塑包装印刷油墨:WL-06(普通型)和WL-08(快干型),两个系列的油墨都可以用于印刷BOPP、PET、CPP、PE等基材表印和里印,具备优异的印刷适应性和复合适应性。

德斯坤软塑水性凹印油墨适用于食品、药品、化妆品包装等所有软塑包装,产品采用高品质颜料、特殊改性水性树脂和相关助剂,通过分散研磨制备而成。具有优异的印刷适性、良好的叠印性和流平性、复合性,油墨色浓度高、光泽好、滑爽性及抗划伤优良、耐揉搓性及抗水性佳。产品无毒低气味、不燃烧、超低VOC含量、无安全隐患,完全符合 RoHs及欧盟禁用物质的检验标准要求。

得益于高精的烟包印刷油墨体系,德斯坤的水墨体系可提供多达12种基本颜色,并可根据客户需要调制专色,包括色浓度、印刷效果、印刷适应性、耐性等方面,均可以按照客户不同需求,灵活调整配方。

德斯坤水墨印刷样张

德斯坤杨玉林总经理介绍水墨优点和应用前景

德斯坤技术工程师蒋华全介绍水墨印刷要点

3、德斯坤水性油墨使用要点

目前,德斯坤WLO6系列适用基材包括BOPP、PET、CPP、PE等常用基材,适用机速:120~300m/min;适用版深:25~30μm。

稀释剂推荐比例:

大色块或满版:酒精50%+水50% 或酒精 30%+水70%;

小色块或浅网:酒精 70%+水30%。

具体稀释比例需根据设备干燥能力调整,水溶型水墨亦可使用100%水作为稀释剂。稀释水最好选用去离子水,如用普通自来水,最好能预先沉淀挥发4小时以上,降低水中氯离子及杂质。

德斯坤(快干型)WLO8系列适用基材包括BOPP、PET、CPP、PE等常用基材,适用机速100~300m/min,印刷粘度:2#15~17s,适用版深:25~30um(此方案不用改版也可以印刷,改版后效果更佳)。

稀释剂:

普通配比:水:乙醇=30:70;

快干配比:全部乙醇。

复合方式:可适用于酯溶胶、水胶、无溶剂复合均可。

4、印刷注意事项

(1)水性凹印油墨的版深建议在25~30um之间;烘道建议在溶剂凹印的基础上加强,这样可以确保印刷速度与溶剂油墨相当;烘道的温度建议比溶剂油墨高 5~15℃;

(2)印刷底材(膜)要特别注意表面张力,尤其是PA膜要确保电晕处理后在38达因以上。电晕后存放时间不宜太长,以免电晕失效。

(3)印刷停机时,必须保持印版在水墨中处于动态,以防水墨干结堵版,若出现堵版现象,可采用水或乙醇等进行清洗即可;在停机超过1小时情况下,墨槽中的墨需清理出倒入桶中,并加盖密封,以防油墨表面结膜。

(4)水性凹印油墨与所用印刷基材、工作环境、时间以及温度等因素有关,要确保印品充分干燥;确保印刷条件稳定,否则会影响印品的表面品质要求。

(5)使用水性墨,烘道建议不要低于1.5米,否则将严重影响干燥及机速。

(6)机速快慢会与烘道条件、版深、稀释剂配比以及油墨叠印版面密切相关。比如:

烘道≥3米,版深30um,稀释剂(水+乙醇)配比为1:1,抽风系统电机功率≥5.5KW,排风达到5000~7500m3/H,机速可达120~200m/min;

烘道≥3米,版深25um,稀释剂(水+乙醇)配比为1:1,抽风系统电机功率≥7.5KW,排风达到8000~10000m3/H,机速可达200~300m/min。

经过实测以及客户的实际批量使用数据,水性白墨按30um版深,印刷量约为30万米; 按25um版深,印刷量大于20万米。

目前,全国各地已有20多家企业在使用德斯坤全色系水墨批量生产,还有20多家企业正在测试。

杨总表示:希望2023年,批量生产使用水墨的企业能增长5倍!

二、重庆维华•应用经验分享

重庆市维华包装印务有限公司总经理吴维华

分享应用经验

今年已经是重庆维华使用德斯坤水墨的第3年,一路走来,对于水墨应用,吴总可谓是最有话语权的践行者了:

从最初的反粘、不牢固、附着力不强等,这些水墨常见问题,维华全部都遇到了。可以说是把所有的“坑”都踩了一遍。

但不管踩多少坑,吴总都坚信:水墨才是目前环保的最佳解决方案,因为除了解决VOCs治理问题,使用水墨,员工更健康、消防更安全(油墨直接用明火都点不燃)、车间不臭了、综合成本下降了,好处很明显,也很符合国家政策引导的企业发展方向。

因此,在这个不断改进的过程中,吴总“一意孤行”,配合德斯坤不断改进油墨配方,调整印刷工艺,最终,不仅实现了全色系水墨印刷,水性金属油墨的金色、银色、珠光都印得非常漂亮,而且食品包装的水煮、蒸煮包装也在近日测试成功!

面对这份花费过百万的成功,吴总流下了激动的泪水,并且表示愿意把自己的成功经验分享给更多的同行,凡是愿意使用水墨的企业,都可以到重庆维华实地考察交流,不要再走维华走过的弯路,直接复制成功应用经验,零成本快速用上水墨印刷工艺!

吴总表示,简单来说,对于彩印企业来说,水墨印刷要注意三个要点:

1、基材膜要做好电晕处理,还有开口剂的配方建议提前调整;

2、印刷机烘箱长度、风速、风压、除湿等需要调整;

3、制版:28um激光版能印得非常漂亮。维华的食品包装,用30~32um电雕版也能印得很漂亮;卫包可以再浅一点,28~30um电雕版即可。

对于水墨干燥这个公认的大难题,吴总表示很容易解决:做好除湿。以维华为例,使用方邦传统印刷机,设计速度180m/min,印溶剂型油墨速度为140~150m/min。印水墨时,使用了高压风机排风,水墨一样可以印140~150m/min,完全干燥。这样的话,色墨烘道37~38℃,白墨48℃完全可以干燥!以方邦六色印刷机为例,6个色组,和浅版匹配,用排风扇除湿,一小时只需要70千瓦电!并没有大家想象中那么高的能耗。

吴总表示,使用水墨,最明显的好处是综合成本下降,并且环保。维华先请了两家第三方检测机构检测,再邀请了当地环保部门检测,环保达标,并且因为使用环保产品和技术得到了当地政府部门十万元补贴。而这项环保治理补贴,据吴总介绍,在很多地方都有这个扶持政策,希望准备使用水墨的彩印企业不要错过。

“老板如果想用,就要大胆去用,这是用好水墨最关键的一点!”吴总强调!

三、未来发展

2023年似乎可以说水墨的春天来了!

我们听到了很多成功使用的案例,也实地采访了部分使用水墨印刷的企业,总的来说,全色系表印水墨、里印白墨基本可以实现全替代,其它色墨的使用和后续复合的匹配,还是听到了很多质疑的声音。

因此,德斯坤油墨在食品包装水煮、蒸煮方面的应用测试成功还是特别值得期待!

目前对水墨应用,大部分企业的顾虑在三大方面:水墨产品是否真正成熟、成本和工艺。

对此,德斯坤从这三个方面入手,全面打消客户顾虑:

1、水墨配方不断调整,以满足客户不同的应用工艺和材料性能,根据客户工艺要求、材质、性能要求、产品结构,可以定制配方,全面适应客户的设备和生产工艺;

2、成本:直观单价比溶剂墨贵,这是因为水性材料的生产分两个阶段,工艺环节很长,生产成本比溶剂墨贵。但水墨的固含量比溶剂墨高,单位印刷面积的使用量比溶剂墨低,再加上溶剂费用减少,因此,水墨的综合使用成本可以降低10%以上。同时,使用水墨没有火灾隐患。

3、工艺:色彩还原真实、浅网过渡自然,印刷效果无限接近溶剂型油墨。基本上不堵版,使用习惯接近传统溶剂型产品。已经有成熟的多年应用工艺参数,可以让新应用的企业少走弯路,减少前期的试用成本和时间,快速成功使用水墨。

目前,德斯坤水墨生产车间产能已经达到50吨/天,想试用水墨的企业,大胆开始试用吧!

成熟的水墨产品,成熟的工艺参数,开始用就开始省,还对环境友好——车间低气味,无毒性,心动的企业就赶紧行动起来吧!

点击查看采访视频:【视界·41】德斯坤:从智能卡、烟包到软包,水性油墨应用新突破!