策划:《包装前沿》编辑部

主讲:康达新材料(集团)股份有限公司 金振鑫

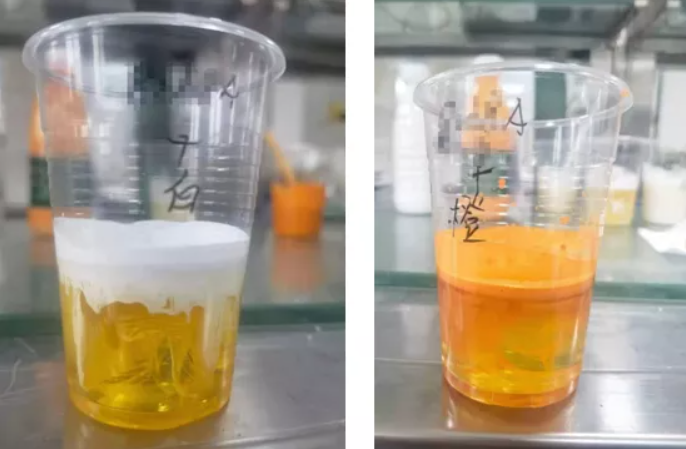

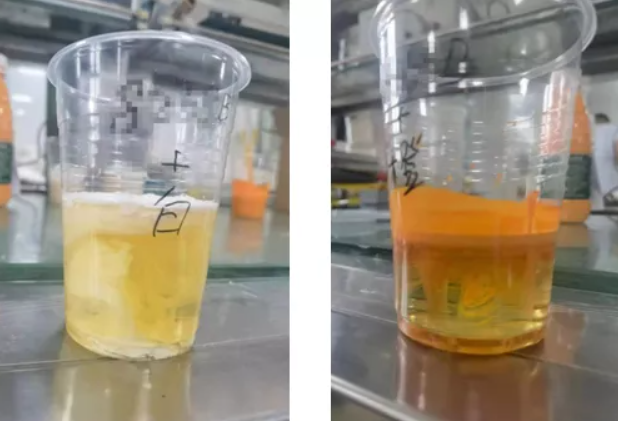

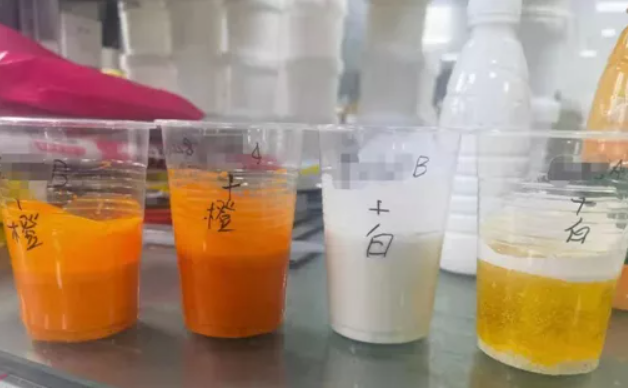

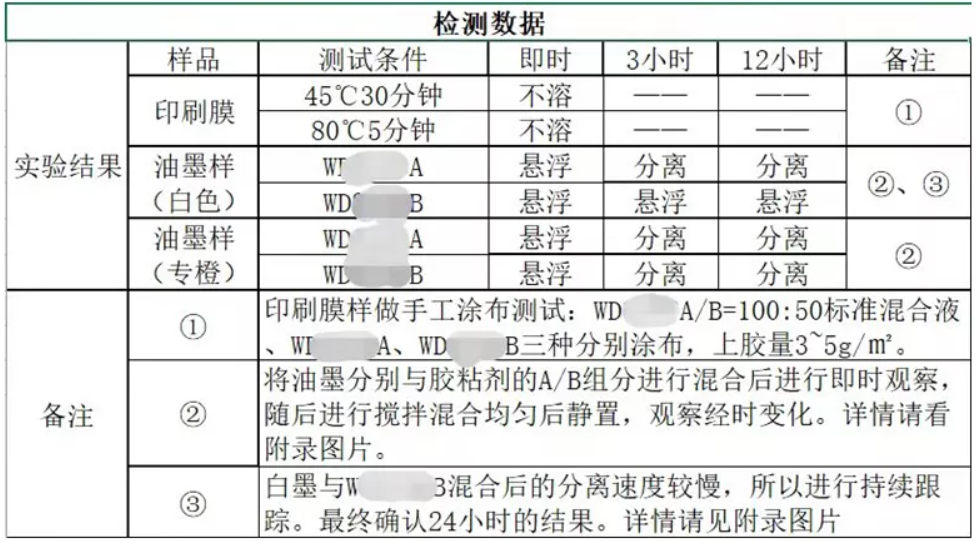

无溶剂复合时,有时会遇到溶墨。特别是企业在变换了油墨或者胶水的种类时,或者是用量有变化的时候,就会发生因为胶粘剂和油墨匹配不好造成的溶墨。 为了杜绝生产过程中发生的批量事故,在企业更换油墨或者是胶水种类时,我们都会建议企业首先做一个油墨和胶水的适配性测试,没有问题再上机批量生产。因此,正确测试油墨和无溶剂胶水的适配性非常重要。 今天,我们邀请了康达新材料(集团)股份有限公司金振鑫先生分享他们正在探索的一个测试新方法——原料混合法,与目前常用的涂拭法和上机法相比,新方法更简单准确,不仅可以测试每一个色墨和胶水的匹配性,而且不用上机,可以大大节约企业的时间并避免浪费。 一、目前常用方法的优点和不足 目前,彩印企业测试是否会溶墨基本采用两种方法: 1、涂拭法 将胶粘剂的组分按照A、B、AB混合后涂布在印刷膜的油墨侧,上胶量可以大一点。静置30min后观察,也可以放入小烘箱(60℃)加速后,观察溶墨是否发生,如果发生溶墨,则溶解的程度大约是多少。 优点:对于油墨和胶粘剂亲和性高的情况有较快的效果。在生产一线使用起来比较便捷。 缺点: 对于程度轻微的复溶,没有较好的放大指示作用。 对于由于外部压力(收卷),在整个卷膜上局部或者部分出现的溶墨现象无法进行有效的区分。 结论:涂拭法可以作为生产现场的简易方法使用。尤其是在切换油墨供应商、油墨牌号或者在季节变换时期,可用作现场品控手段,避免出现重大的批量质量事故。 2、上机法 将经常使用的油墨印刷的产品和公司最常用的材质进行小批量复合,一般会复合一卷的数量。经过标准化的生产流程后,观察胶粘剂与油墨的匹配性。 优点:能够较客观和全面地表现溶墨的发生概率、程度以及具体表观。与实际生产平行对标,测试结果基本等同于生产效果。如达到产品质量检验标准,即可投入使用,不产生浪费。 同时可以进行其他项目的测试。 缺点:耗费的时间较长,工作量大。 实施成本高(如果出现溶墨问题,损耗大)。 结论: 上机法除了繁琐和成本高之外,整体的测试效果是比较全面和完整的。从测试的效果而言是最好的,建议有条件的企业可以考虑将该方法常态化,采用边生产边测试的思路,把溶墨这个课题做成品控指标中的一项。 而没有条件的企业,可以将这种测试方法用于占比比较大的产品,或者是大批量产品,确保量大的产品不存在系统性风险,减少因为批量事故造成的经济损失。 二、原料混合法的探索 综上所述,我们探索了一种新的测试方法:原料混合法。 1、制程 将油墨原墨与胶粘剂A、B分别进行混合。混合时按1:20(质量比)将油墨滴入胶粘剂中,然后进行少量的搅拌,使油墨充分地被胶粘剂包裹。随后观察油墨在胶粘剂中的动态表现。观测的时间节点为0小时、1小时、3小时、6小时及12小时。 整个过程需要注意: (1)原墨中含有半数以上的溶剂,因此需要降低溶剂的权重,避免出现因为溶剂的数量过多,将油墨和胶粘剂同时分散的情况。 (2)此时胶粘剂需要进行加热和保温作业,并封闭放置,维持较低的粘度和较高的温度使胶粘剂有良好的浸润能力。并且保证胶粘剂中的-NCO成分不与空气中的水分发生过多反应。(如果在封闭后可以填充氮气的话,效果更佳。) 该方法适合有一定硬件条件的技术部门对本公司的原料进行测试。 2、测试 笔者分别选择了两个型号无溶剂型胶粘剂的A、B组分与两个颜色的油墨进行混合测试。 3、测试结果 4、结论 此次选择的是某家油墨厂的通用白和专色橙两种颜色进行相容性测试。同时进行了印刷膜样的平行测试。 测试结果显示: 1、如图1、图2、图3、图4显示,加入油墨后进行少量、轻微地搅动,随后静置观察油墨进入胶粘剂后的分散状态。时间大约为5min。油墨没有产生明显的运动。 2、随后充分搅拌,将油墨和胶粘剂充分混合。 3、图5、图6分别显示静置3小时和12小时后的状态。可以明显看到,油墨在胶粘剂中出现了明显的界限,也就是说胶粘剂无法充分有效地包裹和分散油墨中的色母料。 通过上述简单实验,对照印刷膜进行平行对比,可以直观地观察油墨与胶粘剂的相容性。 简单来说,分离即表示不会溶墨,悬浮则表示有溶墨的风险。 三、结语 很多彩印包装企业在日常生产中,常常会出现高频率换胶换墨的情况。这种情况下,很多企业会认为上机测试不方便,也特别麻烦。但如果不做测试,真的发生溶墨,损失更惨重。 因此,如果能找到一种快速、准确又简便的测试方法是非常必要的。原料混合法就是我们在应对下游企业的实际诉求时做出的探索性测试,实验方法的细节上可能需要进一步的优化。 原料混合法可以针对不同的油墨进行独立测试,而且准确性比涂拭法、上机法要高。同时,因为不用通过复合设备机台,原料混合法还可以提前做,不用等到订单要批量生产时才来测试。可以在生产前提前完成企业配备的油墨和胶水匹配性的预测试,有条件的公司也可以采取这个方法进行技术储备。 目前我们对这个方法还在进行重复测试和优化,目的是为了能够更有效更准确检测不同的油墨和胶粘剂之间的匹配性,节约测试时间,尽可能减少浪费。 总的来说,这是一种谁都可以实现的方法,希望可以促进包装行业的产品品控。彩印厂、胶水厂、油墨厂甚至薄膜厂,只要找到想要测试的胶粘剂和油墨,都可以自己操作进行测试,不必局限于有没有印刷机、印刷膜、复合机等设备和材料的桎梏。 当然,这个方法也不是没有缺点。一是繁琐,如果涉及较多的型号和颜色时,交叉实验的基础工作量是比较大的。二是标准待定,这是一个新的方法,我们也还在评估过程中,其最终的规范条件以及结果的研判都还在探索。 欢迎业界同仁提出宝贵的意见,群策群力促进实际应用的进一步发展。