文:包装前沿 樊月婵

2020年1月,国务院正式颁布了《关于进一步加强塑料污染治理的意见》,这一升级版“限塑令”,让众多软包企业意识到了国家应对塑料危机的坚定态度。如何有效治理塑料污染已成为了企业是否可持续发展的关键所在,而目前的解决方案主要集中在发展可降解材料和发展单一材料走循环经济之路上。降解材料最大的问题是成本贵,且绝大部分原料必须从国外进口,如何平衡降解性和包装的保护功能也是一大技术难题,这种种原因极大地限制了其在包装领域上的应用,只能用在超市购物袋或农用地膜等领域。因此发展单一材料成为软包行业更看好的一条治理塑料污染之路。

而在PE薄膜领域深耕30年,有雄厚技术积淀的华龙公司早就看好了这一领域未来巨大的发展潜力。于2016年正式开始单一材质可回收环保PE薄膜的研发,并投入巨资从全球知名厂商购入配件,自行组装了独一无二的吹膜机。此后的4年时间里,华龙反复测试,不断与各种常规薄膜进行性能对比测试,在花费了数千万元的研发测试费后,于2019年年底终于成功研发出了透明度高、刚性强、可100%回收的单一材质PE膜。

那么这个PE膜的性能如何?是否能满足软包装企业的实际应用呢?为一探究竟,近日,本刊记者专门驱车前往江门华龙公司对文斌森总经理进行了专访。

“塑料只是放错了地方的金子”

“塑料只是放错了地方的金子”,一开始,文总就给塑料做了这样形象的比喻。在应对塑料危机问题上,文总并不看好“以纸代塑”,例如麦当劳、星巴克就曾使用纸质吸管代替一次性塑料吸管,但消费者使用起来非常不方便,很多都弃之不用,因此可以说是一次失败的尝试。文总认为,塑料在包装领域的作用是纸类产品不可代替的,只有成功解决塑料的回收问题,使塑料不再被随意丢弃在大自然,这才是真正解决环保问题的根本。因此这也是他敢于斥巨资投入研发环保PE膜的底气。

PE膜的具体性能和应用

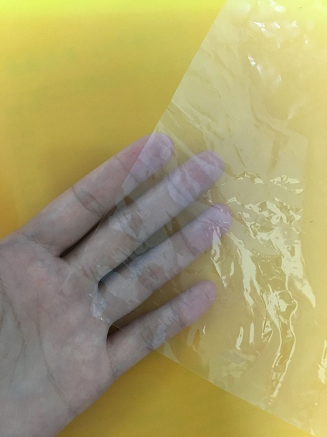

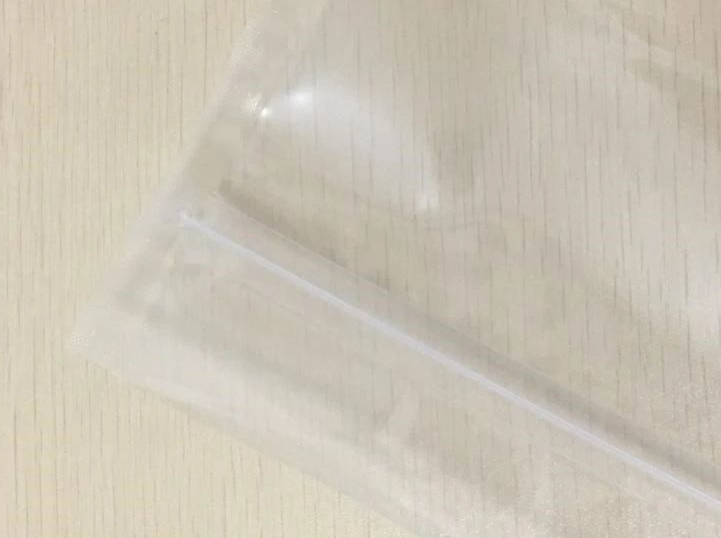

华龙推出的这款可回收环保PE膜,其光泽度高、刚性强、拉伸强度优异,性能方面基本可与PET薄膜相媲美。

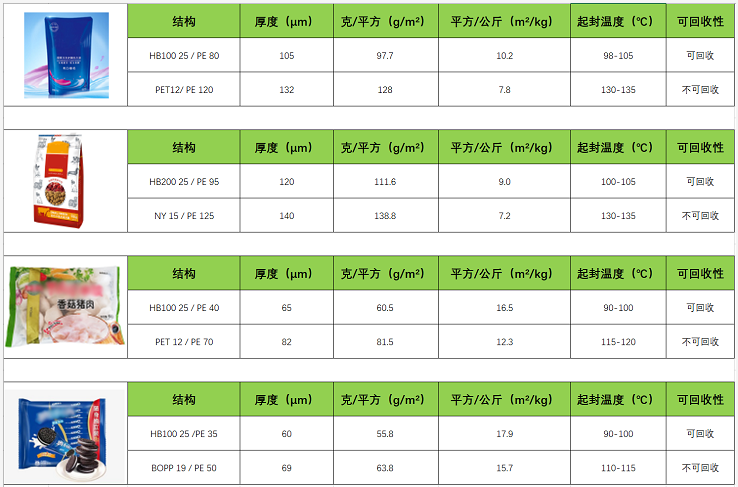

环保PE膜试验的样品以20μm、25μm、30μm为主,其中25μm的环保PE膜试验效果最好、成品率最高,目前应用于软包装的也最多,其光泽度、雾度、挺度、纵向拉伸强度、伸长率与PET、BOPP、NY薄膜对比无差异。纵向拉伸强度大约为200MPa,纵向断裂拉伸率约为27%~80%,可广泛用于食品、洗护、化妆品等包装袋,可冷冻、可水煮,适用三边封、八边封、拉链袋、吸嘴袋等袋型。

目前推出的25μm的环保PE膜分为两类,分别是HB200(带阻隔性能)和HB100(不带阻隔)。首先,实现100%可回收当然是这种新型PE功能膜的最大优点;同时,彩印企业在使用这两种PE膜时,基本上不需要改变原来的印刷、复合、制袋、自动灌装设备和使用条件。制袋速度也与常规薄膜的制袋速度无异,且不会沾刀。可以说,环保PE膜改善了长期以来困扰彩印企业的套色不准及印刷速度问题。

更为重要的一点是,此环保PE薄膜可以面膜搭配底膜一起使用,且约40%左右的功能可依靠底膜实现。如产品有特殊功能要求时,可根据内容物的特点调整底膜的配方。例如透明袋,可采用高透明度的PE膜作为底膜。

此环保PE已经在合作的软包装企业中广泛试用,效果良好,已实现批量生产。越来越多的客户对这种包装结构感兴趣。

另外,据文总介绍,此环保PE薄膜一旦得到大范围推广使用后,华龙公司计划未来将对软包装企业生产中产生的PE边角料进行回收,且回收的这部分边角料可以直接为企业带来原料购买的成本节省!

环保PE膜的成本

新产品推出市场后,价格都会被普遍关注。

华龙推出的这款单一材质可回收环保PE薄膜,目前的价格比普通PE膜约贵2~3倍。但我们不要仅看表面价格,文总介绍到,面材占包装袋整体成本约10%左右,其增加的成本约给整个包装袋带来30%~50%的额外成本,而整个包装又只占到商品10%~15%的成本,所以最终核算到终端品牌商那里,整个包装袋的成本大约只增加了2%~3%的成本。而且此款环保PE膜已经在华龙公司做了大量的测验,合格率已达到客户使用要求,可以大大降低企业的试错成本。除此之外,华龙作为专业的PE薄膜生产商,可以为客户提供PE/PE的全套解决方案,即使面材部分功能不能满足客户需求,也能在PE底膜上做配方处理,满足复合袋的各项性能要求。

另外,文总还呼吁大家可以再算一笔新产品成本下降速度的账。如锂电池膜,十年前刚推出市场时,价格大约为10元/㎡,而现在仅为0.7元/㎡。所以,如果这款单一材质PE膜能在业内全面批量化生产,其成本必然会大幅降低。当然这并不意味着可以一味等待成本降低,毕竟谁都无法预估成本下降的速度和时间,但如果因此而错过最佳使用时机,也会给企业带来错失订单等隐性损失。而最关键的是,塑料污染的治理是大势所趋,现在不用,未来无法保证企业的可持续发展。

目前,一些食品、洗护产品的终端企业为了兑现减少总塑料用量的社会承诺,已经主动提出试用单一材料PE膜,并以此推动他们的软包装供应商进行测试,测试结果基本达到客户要求。文总透漏,华龙公司的环保PE进展目前比较顺畅,2020年,预计将生产3000吨环保PE薄膜投入市场使用。

专业、专注、持续创新的精神

华龙作为PE薄膜行业的龙头企业之一,成立30年以来,一直专注于PE薄膜的生产与研发。每年投入研发的费用均为千万级别,公司内部专职于研发的技术人才有近20人,且与多所院校建立了广泛的联系,配备了产学研基地。

比如,此前受到大家关注的日本不沾酸奶盖,华龙其实早已成功研发,且只需要通过改变薄膜的配方即可实现不粘的功能,无须在酸奶盖上添加一些功能性的涂层。

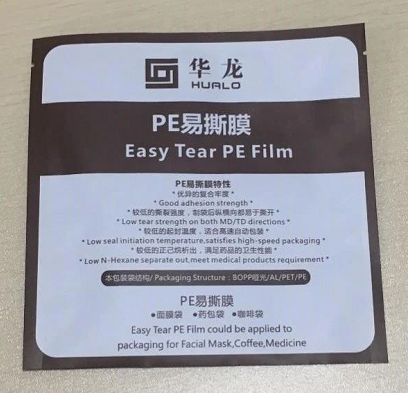

除了易揭膜,华龙的易撕膜也已经应用于一些轻封包装,例如坚果、面膜等包装中,一撕就开,且不存在任何拉丝,撕口表面十分光滑。

同时华龙还投资了400多万元建立了一栋高分子检验平台实验楼,并完全对外开放。该平台主要专注于薄膜产品的研发与测试,设立了光学检验室、化学检验室、阻隔性能检验室三个检测室,配备了透光率/雾度测定仪、红外光谱仪、电子拉力试验机、水蒸气透过率测试仪、气体透过率测试仪、熔融指数测试仪、摩擦系数仪、平板硫化机、热封试验仪、热粘拉力试验仪、老化箱、落镖试验仪、热收缩试验仪、电热鼓风干燥箱等全套设备。

国内PE薄膜行业发展现状

在采访中,文总还为我们介绍了PE膜行业发展现状:

①分布较为分散;

②无法像其他BOPP、BOPA、BOPET等薄膜行业一样大投入大产出。PE薄膜的生产大部分都需要根据每个客户的具体需求来做配方调整,研发路程会更漫长;

③国内的PE膜厂家小规模居多,以3-8台吹膜机(年产量4000-8000吨)占比最高,大规模的厂家相对较少;

④所应用的领域较为广泛,如家电、手机、食品、日化等产品包装。

以上特点也导致国内的PE薄膜行业处于产能过剩的状态,并存在打价格战的恶性竞争,极少有同行愿意投入精力去做研发创新。而专注于PE薄膜30年的华龙则另辟蹊径地坚定走创新发展之路。

一场没有终点的马拉松

华龙的历史可以追溯到1982年,文总父辈以塑料包装起家,之后转行生产薄膜,1990年正式成立华龙公司,把PE膜作为主业。今天,走过30个年头的华龙,已经发展成为国内PE薄膜行业的佼佼者。

目前公司拥有近30台吹膜机,年产量在PE吹膜行业名列前茅。文总透露,今年华龙预计再增加4到5台吹膜机,实现产能持续增加,产品结构不断优化。

十几年经营企业,文总最大的感慨是:“这是一场没有终点的马拉松,塑料包装行业与民生息息相关,一直在稳步发展,带动着华龙不停向前发展。我们不仅不能停下,还要源源不断地为这个行业带来可持续的解决方案,反过来推动行业的进步与发展。”

在市场多元化加速、越来越细分的时代,只有敏锐洞察消费者的需求,深刻洞察市场的变化,用专业、专注,不断创新的精神把产品做精做细,才能在瞬息万变的市场中获得商机。我们衷心祝愿华龙公司在绿色环保之路上,开辟出一片新的蓝海。

文章部分素材来源于客户样品,如该素材涉及或侵害到您的版权,请电联或留言删除,感谢理解,020-85626447。