随着90后、00后逐渐成为消费主力军,年轻消费者只因为喜欢漂亮的包装设计而购买的消费习惯令个性化包装越来越受到商家注意。能实现按需印刷、可变数据印刷的数码印刷因而进入软包装企业的视线。

同时,随着中国VOCs治理力度的加大,塑料彩印环节的环保印刷技术也得到了极大的发展,继塑料凹印水墨、柔版印刷、单一溶剂油墨之后,无溶剂UV薄膜印刷、胶印薄膜又相继呈现在我们面前。

中国软包装行业的薄膜彩印目前主要以凹版印刷为主,然而未来的塑料彩印,究竟会呈现怎样的局面呢?!

一、按需印刷、个性化包装需求催旺数码印刷

继可口可乐每个标签都不同的“呢称瓶”、“歌词瓶”面世后受到追捧,2015年,杜蕾斯、蒙牛、日本NewsBottle这些品牌企业也将个性化可变数据印刷应用到了自己的包装上面,大大赚了一把眼球!

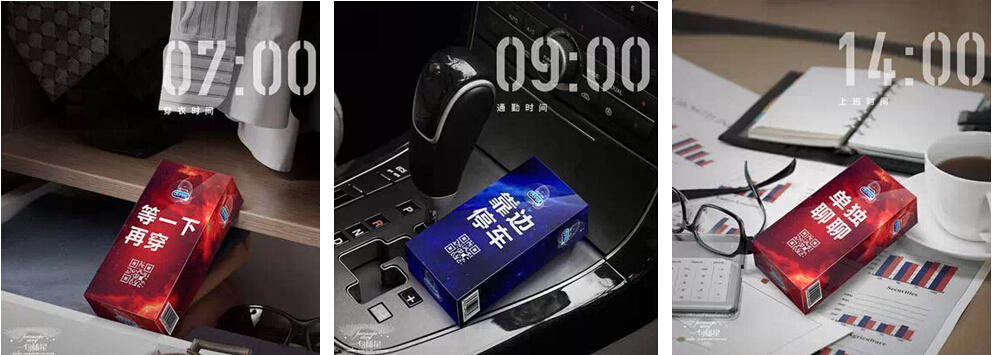

首先是杜蕾斯的个性化包装,其火辣辣的宣言赢得了青年人的喜爱。利洁时集团中国市场部总监 Ben Wilson也给了这个大获成功的包装一个浪漫而甜蜜的解释:“每一对情侣都有其独有的私人故事和彼此表达爱意的方式,而杜蕾斯的每个包装都能成为他们的私人情书。”

杜蕾斯个性化包装

而这不是结束,仅仅是开始。Ben Wilson 表示:在正式发布这些个性化包装后,杜蕾斯计划引入更多定制主题包装新概念,将消费者生活中的热点话题和其它潮流联系起来。据相关行业人士介绍,目前杜蕾斯只是将个性化印刷应用在外包装,而内包装袋上也有计划引入,这就属于我们软包装领域了!

再看蒙牛2015年推出的TFBOYS以及负波普两种新包装的蒙牛酸酸乳,也是全新个性包装,其颠覆传统的程度令业内大为震惊,至今零差评!

蒙牛青春宣言包装

还有日本朝日新闻推出的新闻饮料瓶,每天的包装都不同,在一个月内推出了31款包装,同时在瓶身上印有二维码,消费者可以通过扫描二维码,在手机端读到最新新闻。最终在一个月的时间里,每一个零售超市平均售出3000瓶这样的NewsBottle矿泉水。

······

年轻人正在成为消费中坚力量,他们的喜好直接影响产品的销售。宝洁、欧莱雅、蒙牛、杜蕾斯、可口可乐······这些耳熟能详的大品牌企业都在重视这一趋势,在包装更萌、更新奇的同时,个性化是最强烈的要求!

而据被誉为印刷界奥林匹克的德鲁巴Drupa展览调查数据显示,目前全球的印刷企业,有约1/4的企业都开展了数码印刷业务,而在开展了数码印刷业务的企业里面,将数码印刷用于按需印刷和可变数据印刷的业务亦占25%,而这一比例呈现增长的趋势。

目前,数码印刷在软包装领域的应用还比较少见,但是从目前的趋势看,个性化需求、可变数据印刷的需求将使数码印刷在软包装薄膜彩印领域得到越来越多的应用。据惠普中国总代理经纶全讯的汪新洲介绍,在中国,已经有三家软包装企业购买了数码印刷设备,准备在薄膜印刷领域,开展按需印刷业务和可变数据印刷。(关于HP数码印刷设备HP Indigo 20000的报道详见本刊第 35~37页)

除了HP、富士施乐、柯尼卡美能达这些全球知名的数码印刷设备生产商在不断发展、完善数码印刷技术,中国的北大方正、北人等企业也在这一领域付出了努力。北人更是与惠普达成了战略合作协议,双方拟充分发挥各自的行业资源和运营优势,共同推进中国数码印刷技术发展。

从技术的角度来说,数码印刷薄膜的时机已经成熟,但是对于企业来说,选择数码印刷并不是一件那么容易的事。

惠普中国总代理经纶全讯汪新洲:

从技术上来说,数码印刷薄膜完全成熟,印刷效果完全没有问题。软包装企业在考虑是否采用数码印刷的时候,我个人建议考虑以下几点:第一是数码喷墨与胶水的匹配。HP Indigo油墨属于喷墨,目前用于标签印刷时,基本都属于表印,不存在与胶水的匹配问题。但是软包装是用于里印,还要和另一层薄膜复合。这一点企业要考虑。

第二就是成本问题。大家都担心使用数码印刷贵,但其实仔细算下来,综合成本并不会高多少。首先数码印刷不需要制版,如果凹印8色,制版费大约需要一万多,一万多元用来数码印刷的话,可以印刷5000~10000米。因为不需要制版,所以转换订单的时间会比凹版要少很多,这对企业来说,意味着在相同的生产时间内,可以接更多的订单、可以有更快的交货期。

第三是实现可变数据印刷。对于数码印刷来说,实现可变数据印刷,并不需要增加成本。但对于凹印来说,要实现可变数据印刷是非常困难的。

方正喻建国经理:

方正很早就关注按需印刷和可变数据印刷,我们最近推出的桀鹰K300S就是针对个性化标签、防伪标签的高速可变数据喷墨印刷解决方案。继承了方正桀鹰喷印系统一贯的稳定性,K300s在印刷速度和生产效率上有显著提升,可印刷纸张、不干胶、金属箔、PET/PVC/PE/PP等多种承印材料,印品精美,成本低,可广泛应用于标签印刷、包装印刷、可变数据印刷等多个领域。

方正桀鹰高速可变数据喷印系统完全模块化设计,每个打印单元高速集成,可轻而易举地安装在各种印刷设备以及众多的印后处理设备上,轻松实现现有传统印刷设备的数字化升级,满足客户海量可变数据处理及短版彩色印刷等新需求。对于软包装来说,可以安装在凹印机上,也可以安装在制袋机上,从而实现可变数据的印刷。

目前上海紫江就已订购了一台方正的可变数据喷印系统,用于可变二维码的印刷,印刷速度可以达到180m/min,幅宽130mm。这个幅宽目前一般在108~324mm,但我们最宽可以做到800mm。故而,对于软包装企业来说,要实现数码可变数据喷印,从技术上来说,完全已经成熟。

南方包装有限公司研发部郑工:

薄膜数码印刷目前主要还只应用在表印,且在印刷层次及过渡的处理方面还达不到目前凹版的要求,我们认为扩展到复合里印包装还得一段时间。当然如果国内市场消费者提升品牌认知度后,进一步降低对印刷精美度的要求,也会加速数码印刷技术及柔版技术的普及。南方包装主要生产复合功能膜,印刷里印油墨对后续复合及热封有非同小可的影响,油墨和后续的加工匹配性非常重要。所以如果考虑数码印刷的话,肯定要考虑与复合胶水匹配这一因素。对于新技术,我们非常愿意尝试,如果有印刷里印的印刷半成品给到我们,我们愿意做后续的复合加工尝试并做全面的评估分析,以决定是否投资引进

广州人印包装材料有限责任公司总经理向波:

关于数码印刷薄膜,我之前用HP10000做过一轮尝试,结果失败!

原因:1.成本高;2.幅宽有限,550mm以内;3.不适合再加工,尤其原包装是多层复合材料结构。若印刷量小的话,不如用标签或转印技术,可以更好解决!

当然,还有一点不可忽视就是软包装定位的问题。软包装大行情是做大流通的易耗品,对可变印刷、防伪等要求不多。如果企业定位做高精尖产品,那么购买一台数码设备就值得!

比信数码印刷王小姐:

我们购买的数码印刷设备是HP Indigo press ws4500数码印刷机,用于印刷可变标签。我们已经使用了两年,最深刻的感觉就是快!非常省时间。因为它不需要制版,可以很快速地更换订单。客户可以在即将印刷的最后时刻还可以非常方便地更改图案或文字。

同时,可变数据输出功能允许局部信息变动,包括可变的条形码、数码、姓名、文本和图像等。这样的话,还可以增加标签的防伪功能,在上面加印各种特殊的防伪特征。颜色方面可输出七色,包括专色和白色。印刷材料很广泛,包括不干胶纸、表面平滑和不平的特种纸、PE、PET、OPP、Teslin、聚乙烯薄膜和PVC等多种材料。

彩印包装供应:

我了解到北人和惠普的数码印刷设备都很厉害,以后小单印刷就可以很灵活了,数码印刷成熟,这是小厂的福音,要是能租用,不用买就更好。

李工:

软包装应该接受数码印刷,数码的强项就是可变数据印刷。国内也有在做的,但速度每分钟只有几十米,这个速度和凹印还是没法比。据我了解,方正可以联到制袋机上的可变数据印刷,速度可以到70/min。但成本好像并不贵,毕竟只是单色的数字和二维码印刷。目前数码印刷用于可变二维码印刷比较多。印刷精细度确实比凹印高多了,在卷筒纸上可以做到120m/min。塑料现在暂时卡在成本上,其它都不是问题了。

数码印刷的优点主要是灵活性,即时、随意,不需要制版,数据可变,小批量算下来,成本是差不多的。大批量印刷,应该还是比不上凹印。但我估计会有企业去做降低成本的工作,且很快。现在方正的塑料喷墨印刷可以做到150m/min。以后大量印刷会越来越少。感觉未来5~10年后,凹印会被淘汰。

哈尔滨博泰-陈:

数码印刷目前可以用在软包装领域,但要看你怎么用。首先是印刷质量肯定没问题,可以看可口可乐标签,都是数码印刷的。用数码印刷的日本精工我也去参观过,他们的确是用在了薄膜印刷上面,这证明批量印刷完全没问题。目前来说,数码印刷比较理想的批量生产应用方法应该是与凹印结合。实地、大图案用凹印,只是需要可变数据的地方才用数码印刷。现在数码印刷油墨那么贵,用来印刷几分钱一个的包装袋,我得卖多少钱才能赚回来?而且,一台数码印刷设备2千万,有多少企业能承担?!综合这些因素,它目前在软包装的应用应该是体现在小批量打样、可变数据如二维码印刷这些方面。目前我有计划买一台数码印刷设备放在上海给我们软包装用于打样。

文华彩印--杨:

我比较看好数码印刷,但它的一次性投资大、使用成本昂贵是个大问题。

正道中印:

在解决印刷幅宽的前提下,我看好数码印刷。

二、无溶剂UV印刷、胶印薄膜,应用时机未到,技术各有优劣

除了数码印刷,应对环保印刷的要求,无溶剂UV印刷(详细介绍见本刊37页)、胶印薄膜(详见DG press MachineS.B.V彩色广告及本刊内页第43页)技术相继面世。再加上塑料凹印水墨及柔版印刷,薄膜彩印的选择正在增多。

在我们的采访中,大家对无溶剂UV印刷了解得并不多,但并不妨碍业界对这一技术的期待。

陕西北人薛部长:

以凹印为主流印刷方式的软包装行业面对VOCs治理,正在积极寻找解决方法。对于我们设备企业来说,我们目前正在和DIC油墨、东洋油墨等企业合作,这两家企业都购买了我们的400m/min凹印机在尝试塑料水墨凹印。在当前形势下,我还比较看好单一溶剂油墨。单一溶剂油墨在欧洲很普及,只用乙酸乙酯做溶剂,回收很容易。中国油墨的溶剂种类太多,所以才回收困难。如果使用单一溶剂油墨,这个问题就解决了,并且印刷机不用做任何改动。

对于数码印刷,我们同样非常关注,并且和惠普、柯达都有合作。但是数码印刷设备太贵,且油墨一般都需要进口,也非常贵,5色塑料印刷的速度一般在60~70m/min。最近日本宫腰做了一台数码印刷设备,可以到80m/min,也是要1千多万。我们曾经和柯达合作过一台数码印刷设备卖到江苏泰州的一家企业用于纸类的数码印刷,价格也超过了两千万。对于软包装来说,批量应用还需要突破。

胶印薄膜同样只可能是尝试,通用很难。

而无溶剂UV印刷,目前同样面临成本的问题。UV油墨太贵,成本会高40%左右。现在有两种固化方式,一种是纯UV,这种有紫外线致癌的顾虑;另一种是用LED灯来固化UV油墨,就不存在紫外线的问题,同时成本可以降一点下来。但目前我们也是处于测试阶段。

总的来说,目前我们对于单一溶剂油墨印刷、凹印水墨、无溶剂UV油墨都在开发测试。

南方包装有限公司研发部郑工:

我们看好柔版印刷,主要原因有三个方面:1、柔版在欧美已经多年,相关的配套及工艺已经非常成熟,在国内柔版在表印市场已应用多年并逐步推广。2、 欧洲对于印刷在环保,食品安全等方面的法规要求越来越严格,众多的跨国食品公司也在国内市场寻找包装,这些因素都会引导企业寻找更环保的印刷方式。3、柔版的普及有利于换单成本降低,适合目前短小订单的印刷。

某无溶剂复合专业人士:

个人觉得柔版印刷才是方向,数码印刷只能作为常规印刷的补充。

李工:

现在UV复合也已经有人在研发了,无须熟化,不需要复合机,和印刷机连线就可以了,样品也出来了。用UV胶水,以前受UV高温限制,现在改成LED光固,问题就解决了。并且还可以和制袋机连线。故而当前的印刷技术不知道最终会发展成什么样,虽然每样都还不成熟,但我相信,这个变化会很快来到。最多五年,印刷一定会变得让我们想象不出。

山西精华工贸水墨李工:

我们是2007年开始生产凹印水墨,目前销售量1个月大约70~80吨,其中用于塑料凹印大约40吨左右。其中,台湾层层每个月就用了20吨我们的水墨。所以,塑料凹印水墨技术其实并不是大家想象的那样不成熟,恰恰相反,只要我们使用得当,效果完全可以和溶剂型油墨媲美。比如台湾层层,他们用我们的水墨印刷BOPP,印刷速度可以到150m/min,复合则选择双组分水胶。在国内,北京德宝三商(2009~2011年使用精华水墨,后被安姆科收购后,安姆科原材料通过集团采购才没有再使用)、江西南昌、上海、武汉、山西平遥等地都有企业使用我们的塑料凹印水墨。除了环保的优势,水墨具有高色含、低粘度和浅版印刷等特点,所以耗墨量减少65%,而且在印刷过程中不用不停地添加稀释剂,所以印刷成本节约30%左右。同时,在台湾,因为使用丁酮等溶剂会加税,所以台湾的企业使用水墨的积极性很高。中国现在加大了VOCs治理,这必将极大地推动企业使用塑料水墨凹印。

德国科尼希&鲍尔(高宝)柔版印刷机(软包装)全国销售经理田巍:

随着短单增多、个性化包装的需求增多,数码印刷薄膜有它生存的空间,但在目前来说,成本问题、印刷质量等因素还是制约数码印刷的瓶颈。在目前推出的新技术新设备中,无溶剂UV印刷薄膜、胶印薄膜、凹印水墨、柔印、数码印刷薄膜,这些环保的印刷技术,我最看好的当然是柔印,因为目前只有柔印技术最成熟,能够适用大规模生产,而且成本较低。欧美市场占70%~80%市场占有率就能说明问题。

东莞某软包装副总:

用数码印刷应用路途还比较遥远,主要是设备贵、油墨贵,这样做出来的产品也贵,有多少客户能够接受?如果要做到某一个部位的图案不一样,除了数码印刷,还可以用烫金来做。所以数码印刷薄膜可能比较适合那种小订单的电商,只做100、1000个袋子那样的小订单。软包装大批量生产消化不了成本,所以个人觉得数码印刷不会成为软包装印刷的主流方式。

目前应对VOCs治理,或者说是本身印刷的发展,新推出的无溶剂UV印刷,我个人认为也不妥当。首先是要考虑UV固化时的二次污染,并且只能用于轻包装,使用有局限,再加上它的技术也不成熟。目前据我了解的是还只能表印,里印还没有解决,那就没办法用于复合膜,故而无溶剂UV印刷用来印薄膜标签可以,软包装还不行。并且有些国家的法规对此也有规定,据我所知,雀巢就不接受自己的包装使用UV固化的技术。同时,UV油墨要100多元一公斤,成本高,紫外线有致癌可能,这些都是尚未解决的技术问题。

而胶印薄膜只能减少VOCs排放,不能完全解决其它问题。

水墨方面,柔印水墨很成熟,但凹印水墨还不成熟。

柔印技术虽然成熟,但对于中国企业来说,柔版印刷效果不如凹版,不能完全满足软包装所有产品的要求,目前只较多地应用在易拉伸的PE薄膜印刷上。

数码印刷、无溶剂UV印刷、胶印、凹印水墨、柔印,这些技术在目前都有这样那样不能批量化应用的原因,应用路途还比较遥远,但值得我们关注。应对现阶段的环保新规或者说是VOCs治理,我个人认为对印刷机做一定的改造,使用醇水油墨做过渡,是比较现实可行的做法。

广州通泽董事长左光申:

根据不同的情况决定,如果订单质量要求高、预计利润空间较大,选择数码印刷薄膜是可以接受的。

与复合环节不同(无溶剂技术设备已经比较成熟,且已形成广泛共识),印刷工序的环保工艺方案目前意见分歧比较大,在国际上也是如此。在所列的五种不同工艺中,目前还没有一种工艺真正体现了明显的优势。如果我们按照5E的标准(即环境友好、高效、节能、经济和适应性广)来评价,这五项技术基本都只符合2E或3E的条件,至少在目前看来如此。因此,我个人认为:暂时不评判哪种最优可能是一种更明智的态度。

三、结语

软包装薄膜彩印的未来会怎样,目前实在说不清。数码印刷、无溶剂UV印刷、胶印、凹印水墨、柔印······我们的选择看上去很多,但最后,肯定会有一种像今天的溶剂墨凹印一样成为主流。我们不能确定到底是哪一种,甚至可能是我们今天还闻所未闻的新技术!我们唯一能确定的是,它一定是一种环保、高效、能适应所有市场新需求、成本也能为我们接受的新技术。科技日新月异,我们期待更多人类智慧的结晶,让我们的包装更美好!

“包装BBS”是一个供大家交流思想、畅所欲言的平台,欢迎大家来到这个平台参与讨论,各抒己见,在彼此坦诚的交流中共同推动这个行业的发展。欢迎大家继续就此话题来我们“包装BBS”畅所欲言,同时,也欢迎大家提供热点话题。

联系方式:总编范军红:020-85626447-608

手机:13609084976

邮箱:fanjunhong@126.com

编辑沈晓芸:020-85626447-601

邮箱:ss8996@126.com