软管印刷质量检测技术伴随着人们对印刷要求的发展而发展,从最初的主观目测评价到基于一定理论的客观评价,从离线检测到现在的在线检测,其检测技术一直在不断地创新发展。

一、软管印刷质量检测的内容和精度

1、检测内容分析

软管包装印刷常规检验的主要内容有以下三点:

(1)利用色块、线条对印刷的颜色和套准进行检查;

(2)对软管进行整体质量判断(包括色彩、层次、套准、表面状况等)。对不良品做记号,并及时分拣。另外,还要注意其它不同规格的软管产品的掺入。

(3)计数检查,即检查软管的数量是否够数,通常是每500个就打一箱。

2、软管包装印刷效果检测要求

(1)管身部分:

表面颗粒:表面颗粒大小要大于0.03mm,但颗粒颜色要与管身色有区别才能检出,颗粒颜色与管身没有明显的区别不能保证完全可检出。

表面刮伤:管身过光油的刮伤,哑油的能检出。

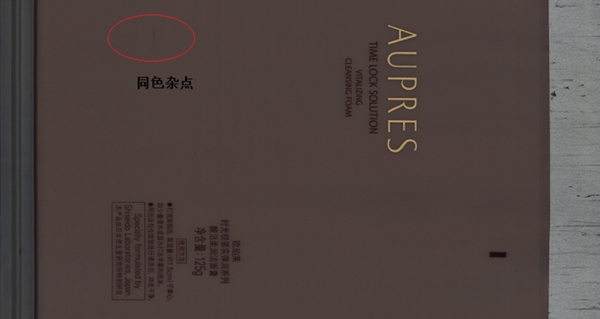

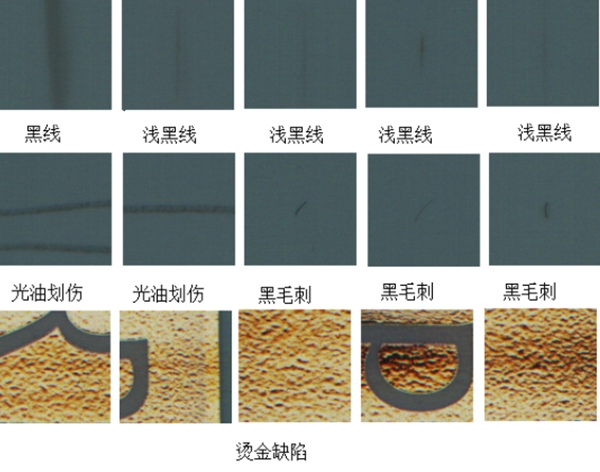

色点:纯色管体上面有其他的色点,如图1,如果是焕彩管体检测里面的色点就无法检测出,或同色杂点则无法检测,如图2。

图1 纯色中异色杂点

图2 同色杂点

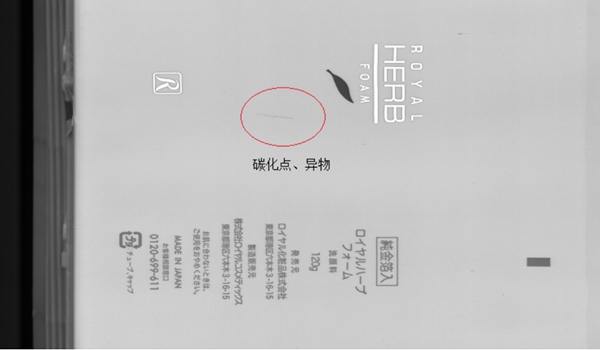

图3 碳化点、异物等杂物,高温压铸时出现的缺陷

(2)印刷(或丝印或烫金)部分:

a)、重影/毛屑/断线/少点/白点/套印;

b)、图案(文字)清晰;

c)、烫金缺陷,掉金意思是指烫金不全有缺的,粗细是线条或文字烫糊或没烫实;

d)、塞版(针对丝网印刷工艺)/版位高低/对中;

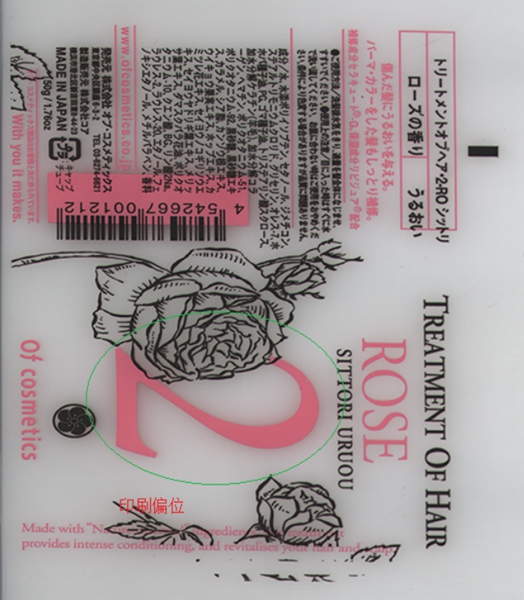

e)、印刷图案偏移,如图4;

图4 印刷图案偏移

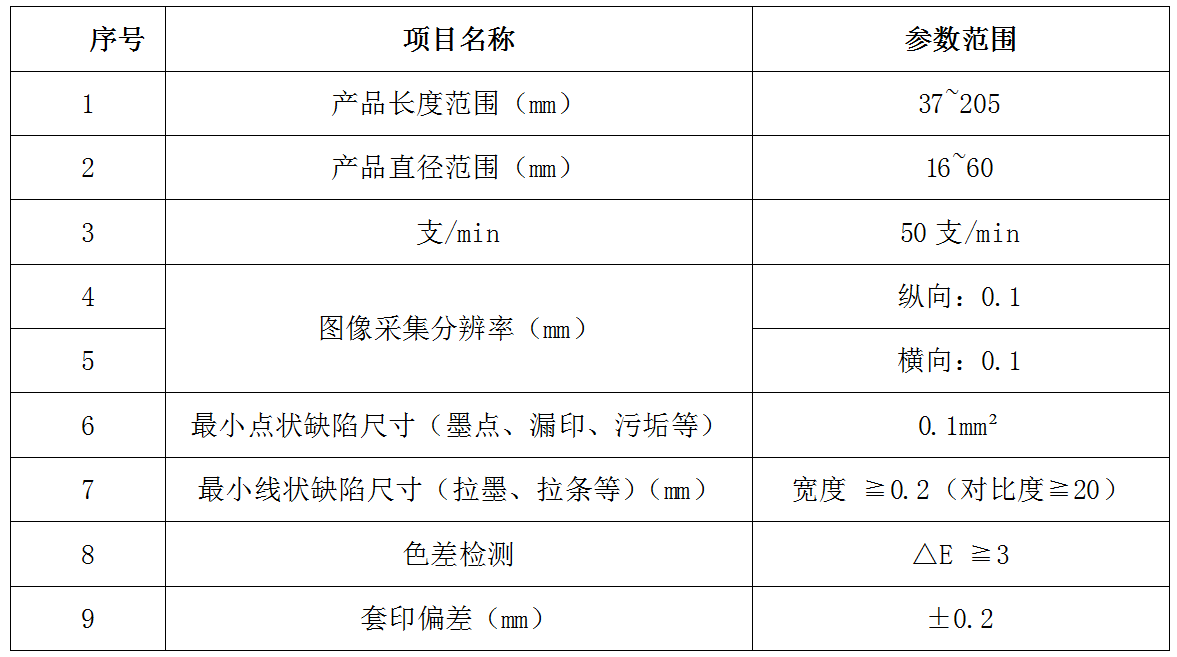

二、软管印刷质量检测精度及设计参数

表1 检测误差及设计参数

标准影像与被检印刷品影像的对比精确度是检测设备的关键问题,通常情况下,检测设备是通过镜头采集影像,在镜头范围内的中间部分,影像非常清晰,但边缘部分的影像可能会产生虚影,而虚影部分的检测结果会直接影响到整个检测的准确性。

三、软管包装印刷质量检测的功能需求分析

软管包装印刷质量检测系统由于需要满足高速检测与检测分拣统计的功能,必须具备以下功能:

1、时时机械传动与数据采集功能

这是保证高速流水线作业的条件,实现生产的持续性;而且保证影像数据的时时采集,为检测分析提供前提条件。数据采集是保证系统正常工作的基本条件,包括两部分:系统基本参数与系统设备状态参数采集;印刷品影像数据采集。

2、分析处理功能

边采集边处理才能保证系统的连续性,整个采集处理分析过程控制在0.1s内,统计分析处理产品的好坏优劣,为印刷工艺的改进提供参数。

3、快速分拣与印刷品分类功能

正确及时分拣保证了系统连续、稳定及可靠性,把检测分拣系统纳入到整个印刷生产中,是系统整个功能的延续;良品和不良品分拣功能是系统功能的拓展,是对整个生产工艺流程的需求补充。

4、结果统计分析功能

生产企业需要时时了解合格产品的数量、良品率,以及次品产生的原因,为调整生产工艺流程参数提供依据。

5、系统设备状态检测

为保证系统正常运行,需要时时了解设备运行状态,以及各子系统的运行情况。

6、标准模板制作功能

此功能可以保证系统的通用性,以及不断出现的新产品的检测。

7、系统测试与安装调试子系统

为系统的正常运行提供设备调试与安装调试,检测安装姿态等环境,为系统的正常工作提供合适的软硬件基础。

四、软件检测的实现方法

在软管包装印刷质量检测系统中,软件作为系统的灵魂,是最重要的组成部分,其主要作用是通过对图像的处理、分析和识别,实现对特定目标的特征的检测。这里采用匹配工具、特征分析工具、标定工具、定位测量工具、字符识别工具和颜色分析工具来完成图像的甄别。

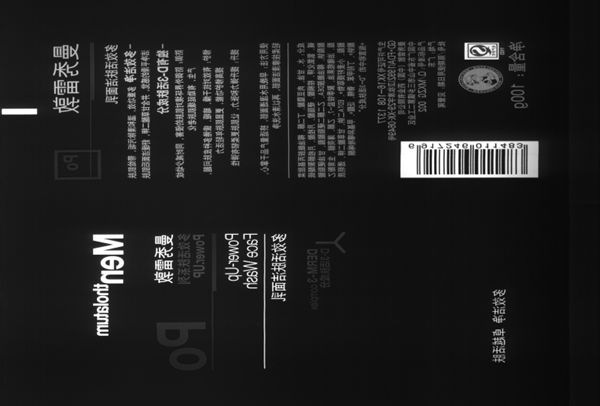

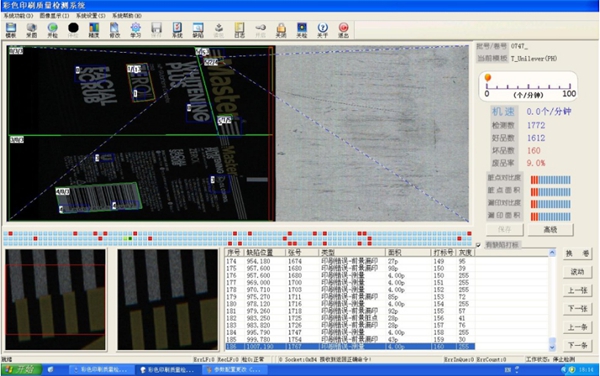

图5 采集的图像

图像处理和分析工具主要功能是把采集到的图像进行增强,便于后续的专业视觉工具进行识别和理解。一般采用直方图分析、滤波操作、形态学操作、轮廓提取、几何变换、空间颜色变换来完成图像的分析和处理。

甄别图像是否满足模板要求,就需要用到更专业的技术工具。对位置判别的位置标定工具,实现图像坐标到空间坐标的转换;用来判别其他特征的区域定位工具和几何定位工具;还有测量工具和二维特征分析工具;对字符处理的字符识别工具,条码或者颜色分析识别工具;以及参照物性能对比的检测工具等,用这些技术工具来完成软管包装印刷质量检测的图像处理和对比分析。

图6 模板与采集图像对比

五、在线检测

软管包装的印刷在线检测机器视觉系统是一款基于机器视觉平台,完成实时检测、跟踪、报警、剔除、信息统计等功能的高性能综合系统。主要由线阵视觉传感器、机械传动、剔除装置、工控机及单片微型处理器组成,集高速自动检测、测量、统计、处理于一体。最大检测速度:60Pcs/min,检测管径:D16mm - D60mm,圆管长度:L35mm-L205mm检测精度:0.072mm,主要用于跟踪、识别软管印刷过程中所产生的污点、毛刺、印刷错误、印刷偏移、错漏、烫金偏移等各种印刷质量缺陷;能大幅度提高软管包装印刷的成品合格率和生产效率,保证软管印刷质量。

该系统是高集成的光机电一体化系统,带有机械传动装置、剔除装置、光学照明系统、图像采集系统、时时处理分析系统、工控系统以及自动化控制系统,并附带有各种信号传输光缆和强弱电系统,实现的是无人自动化检测作业与故障自动处理报警功能。

1、检测案例1

产品:曼秀雷敦多效活肤洁面乳 1000支

速度:53支/min

地点:丽盈塑料

时间:2013年10月12日

通产丽星委托华通盛世研发生产的软管品检机已于2013年8月下厂安装,并完成了前期的安装调试工作。

为了进一步验证该机在实际生产中的稳定性特安排测试,测试目标:

当前条件下寻求降低误报率的方法;

a

是否漏检。

(1)操作

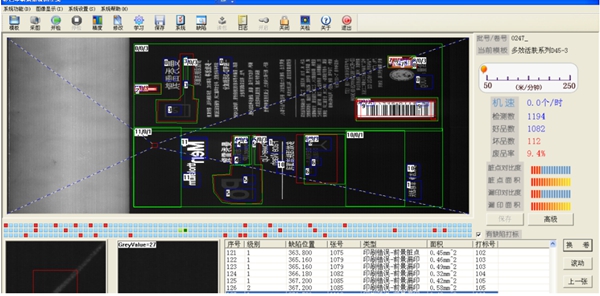

图7 完整取像

图8 重设模板

a)、空白位置提高检测精度;

b)、加大模板学习样品数量,10支;

c)、随时将误检内容学习进模板;

d)、将QS和条码位置重新设置;

(2)测试结果

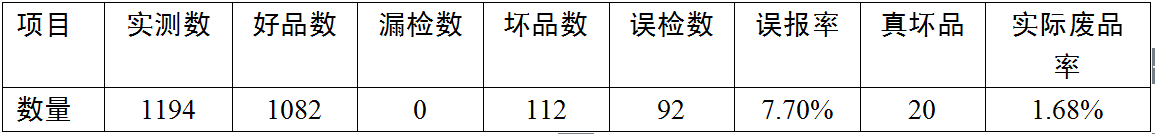

图9 测试界面与结果

表2 测试结果显示

结论:第一次测试结论

1)、误检率符合设计初步要求;

2)、划痕和近色缺陷均能很好地检出;

3)、没有漏检;

4)、套印、印刷偏移可以很好地检出;

5)、毛刺及色差度没能检测;

6)、检测速度比较慢,不满足要求;

7)、偏位误报;

8)、底色明暗度不统一;

9)、无定位色标或色标走位严重;

10)、烫金误报。

第一次测试后进行修改:

1)、偏位误报 ——机器本身的振动引起取像不稳定,导致批量误报;

2)、印刷偏位——由于印刷本身偏位导致误报 ;

解决方式 :增加边缘控制功能,通过软件设置偏位松紧度,杜绝偏位误报。

3)、底色明暗度 ——相机取图时管体颜色明暗度不一致,偏差大的容易导致误报;

多次通过调整相机和光源以及对软件的修改后发现,其明暗度依然存在,百思不得其解,无意中偶然发现,其同一楼层上压铸机的振动非常大,其振动导致设备在取像中间过程有阴影产生,是底色明暗不一的关键;

解决方式:通过在设备下方垫胶垫减震以及多次调整光源达到程度适中位置再固定;

4)、烫金误报 ——因烫金产品在取像时字边会有反光点,容易导致误报漏印。

解决方式:通过软件设置放松烫金字的检测参数,如误报数量少的可参考。

5)、光油类——毛刺、拉伤、划伤、麻点、气泡。

解决方法:通过对软件计算方法的修改。

6)、管体拉管、折伤、管内脏;

解决方法:由于无法拍到清晰的管体缺陷,系统也就无法判断,管内无法取像,所以无法检测;通过设置学习模板反复调试,实现最终检测拉伤和擦伤的情况。

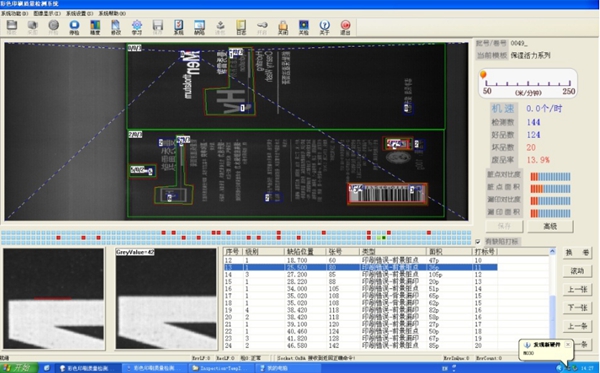

经过调整后,对产品进行了第二次检测实验:

将条形光源改为隧道光后的测试报告:

把条光换成隧道光后采图效果很理想,重新校正相机白平衡。图像整体色相均匀,也没有彩色竖条,但明暗度不能还原到管体本身颜色,目前的光源不会影响检测精度,也没有明暗度的原因导致误报,图10的图像明暗度不均匀,竖杠也很明显 ,图11的图像明暗度均匀,整体偏暗,图像有竖杠。

图10 条形光源下图像采集

图11 隧道光源下图像采集

白平衡校正后,图像画面很均匀,亮度有所提高,单通道看也没有竖杠,但是烫金条里面还是会有金色点,此金色点需要通过调整参数来减少误报,图12。

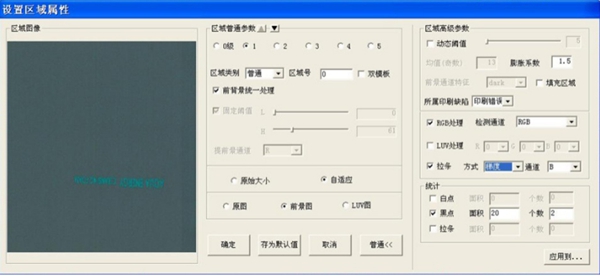

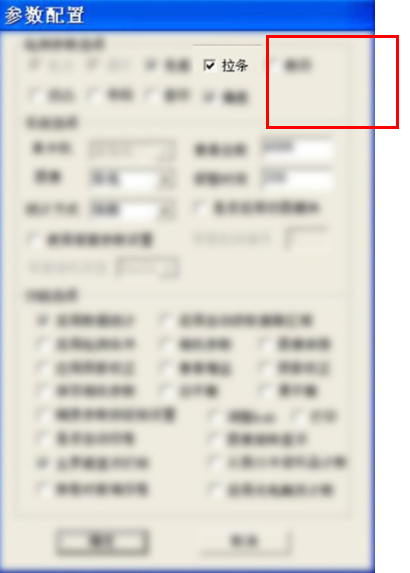

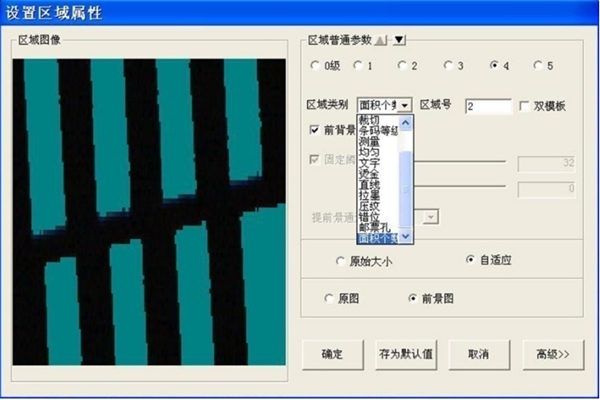

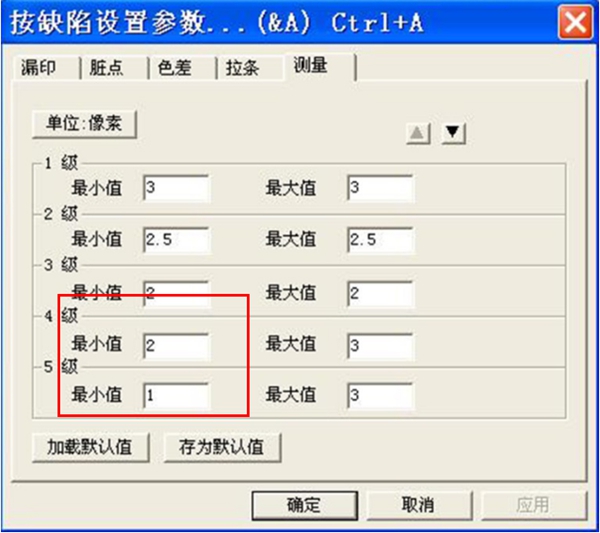

新增区域检测——拉条功能,画检测区域时在区域属性里面设置拉条单通道检测,在精度设置里面设置拉条对比拉条长度即可,图13拉条检测通道,图14 拉条参数设置。

图12 隧道光源下白平衡调整图像采集

图13 拉条检测通道

图14 拉条参数设置

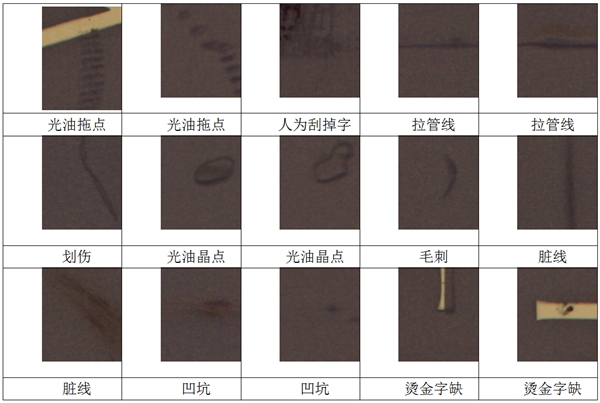

在最佳状态下重新做采图模板,用上了拉条检测功能,发现没有因为底色不均匀而导致的误报,检测浅的黑线与黑毛刺效果非常好。图15为缺陷检测集合。

图15 检测缺陷集合

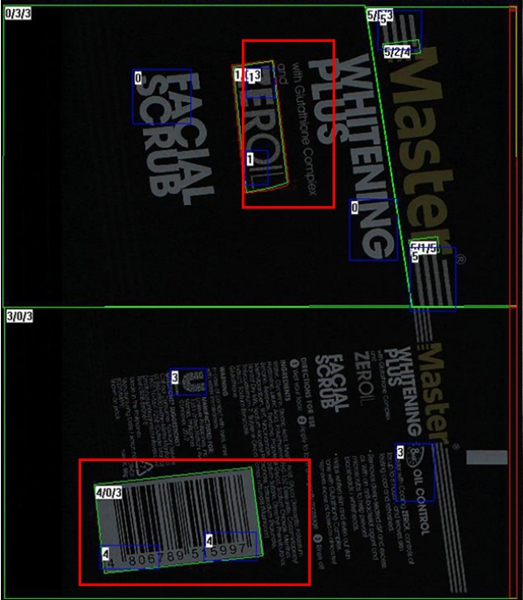

在区域检测中增加了“面积个数”算法,用于另外一款软管产品中,主要是检查文字之间的套印偏位缺陷,在精度设置里面使用“测量”参数设置,针对于指向性偏位控制,图16为区域检测的面积个数窗口,图17为缺陷参数设置。

图16 区域检测的面积个数窗口

图17 缺陷参数设置

主要检测1组和5组里面的文字套印偏位,1组里面文字整体左右偏位严重,此区域按正常检测设置即可,只要文字偏出所画检测区域就会报漏印或脏点缺陷,能准确地检出偏位,没有误报没有漏检。5组里面的黄色英文字与两边白色条套印偏位严重,客户的要求是只要白色条没有和黄色英文字挨一起都算好评。

标准好品两块间离有3mm,实际生产出来的货偏位不一致,偏位严重的间距甚至不到0.5mm,此类情况比较多。依靠正常画区域检测靠漏印和脏点来控制的话会出现很多误报,相对废品率也就相对提高。目前采用“面积个数”算法来检测,把白线条和黄色英文字交接处各画上一截取前背景处理(见图18),利用线条的数量来控制,当线条和英文字母紧靠时,其数量就会减少,在区域检测中,计算面积个数,与设置数量对比,很容易检测出其差异。

图18 模板对应图

图19为实际计算检测图,面积个数在区域计算中的算法相对位置和边缘特征计算准确率会高。因此,在此后的检测中大量采用数量对比和面积区域对比来检测。

图19 实际计算检测图

结论:在使用隧道光源下的所采图像像素均匀而不失真,没有黑杠、竖条。光油划伤与有颜色的光油毛刺对比度明显,效果好。烫金条里面的金色点需要通过较多的参考量来降低误报(同批次检测了362个管,因烫金条里面金色点的误报数13个,误报率为3.5%,模板学习了60个,如再增加学习数量一定能降低误报率)。拉条功能很好地检测出浅黑线。总体判断隧道光比条光的打光环境更稳定更均匀,更适合检测浅色光油管体产品。

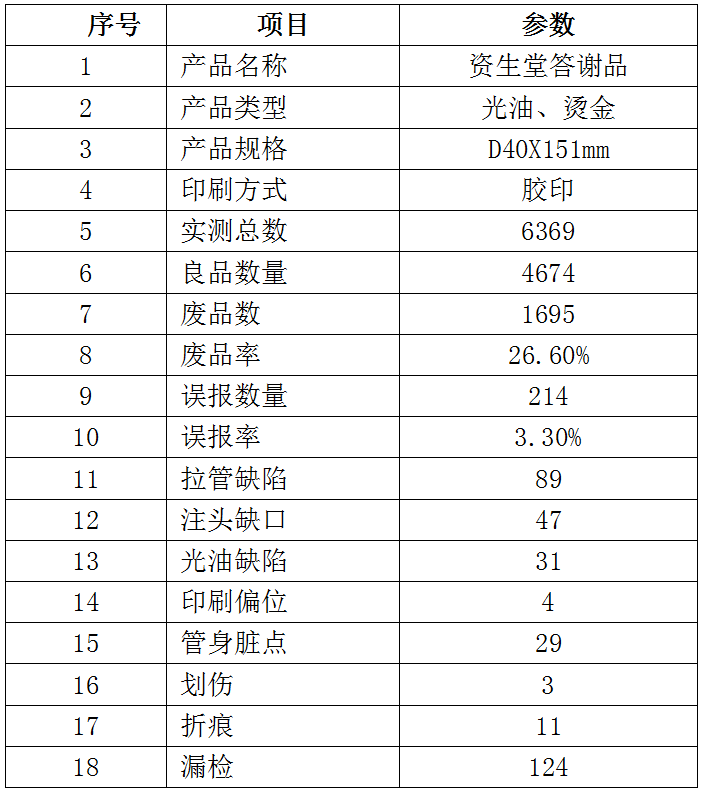

2、检测案例2

产品:粉色过光油管,烫金,由于此款产品初次检测,粉色底上光油,对光源的要求度极高,明暗度,光源入光角度和感应器对起始扫描位置都有要求,故,检测过程中需不断修改和学习。

表3 检测内容与数据

漏检分析:此批次测试主要在于漏检,漏检类型大都属于光油缺陷,一方面由于光油缺陷在成像时不稳定,不能百分百检出,凡是光油缺陷,成像时能清楚看见的都能检出。另一方面由于检测精度较松,当检测精度的对比度大于实际对比度时就会判为好品,导致漏检,重新设置精度后,都能检出。

误报分析:抽检430个机检废品, 有24个好品,将24个好品重新过机器检测, 有18个均为检测中管上沾有灰尘和色标偏位导致的误报,检出6个实际有脏点,而且脏点面积均大于标准0.03mm2,实际上在生产过程中是属于可接受瑕疵。

图20 典型缺陷图

关于本次测试所需要的技术改进:

机器加装的毛刷和吹风效果都很好,大大减少了管体上面的灰尘,使灰尘误报减少了90%以上,但目前风口只有一根气管,只能集中吹到某一个点,没有被吹到的地方还会有沾到灰尘的情况,建议改成整排的吹风口,将整个管体都能均匀被吹到。

相机与光源支架重新加工,改为相机、光源都能上下调整高度距离的,光源与被照物体越近采图图像效果越好,保证图像颜色均匀一致,这样脏线就可以使用拉条功能。

有些产品由于色标移位严重或没有色标的产品,经过机器检测时不能被触发取像,系统自然也就没法检测,需改进。

利用脏点控制精度等级与可接受范围存在一个冲突点,把利用脏点控制的精度放宽至大一点的范围和等级,在检测的基础上实现更为细腻的精度控制。

八、结论

软管包装的印刷错漏检测这个课题的研究前后经历了近三年的时间,曾先后在北京、上海、深圳、厦门等地进行调研和考察,深入软管生产企业——丽盈塑料集团的几个基地和其生产车间进行详细的了解,并根据需求分析,设计了机器视觉技术与光机电一体化技术。提出利用机器视觉技术、光机电一体化、计算机自动化控制集成技术来解决软管包装印刷质量检测问题的方式与方法,特别是在在软管印刷在线检测领域上实现了突破。

研发的软管包装印刷错漏检测系统完美地解决了生产厂家目前所面临的人工短缺、检测遗漏、检测精度不高和人工容易松懈和疲惫等一系列问题。在深圳华通盛世科技有限公司模切视觉检测和折页机检测的基础上搭建的检测系统,很好地为将来软管包装和其他印刷包装的视觉检测积累了宝贵的经验。