随着对供热方式的各种环保限制加大,企业热能成本越来越高。再加上收取VOCs排放费及严格限制超标排放的政策,包装印刷企业的环保成本也在加大。通过技术升级实现节能减排成为企业的必由之路,如何选择合适的技术路线及设备成为各位企业家的心头大事,选择得当,可以增强竞争力,获得持续发展的空间,让企业脱颖而出;选择不当,会让企业成本上升丧失竞争力,或继续受制环保压力,企业难以持续发展。

一、目前常见凹印机干燥系统

大多数凹版印刷机目前依靠操作人员根据实践经验来手动调节干燥系统的运行状态,各单元进风依靠调节风阀开度来平衡各吸风口风压差,以此调节各单元所需风量。同时,多单元并联排风的情况,需调节排风阀平衡各单元排风口的风压,以实现若干干燥单元的排风需求。但因为排风为多点调节,相互影响,系统各点间风压差较大,容易造成烘箱废气泄漏,干燥单元所需循环风量越小越不易调节平衡,所以需要加大排风量来确保烘箱减少泄漏,再加上这种仅凭感觉,手动反复调整是一件繁琐且难以把握的事,经验不够会陷入越调越糟糕的困境,所以在实际生产中生产操作人员通常不会精细调整。为了满足大部分工艺风量和自身工作环境的改善,一般都把风量调节得比较大,这样不但增加了加热能耗和排风风机运行功率,同时也加大了后续废气治理的投入成本和运行代价。

此外,出于节能目的,大多干燥系统设置了回风,在单元印刷溶剂量大或回风比例较大时,即使总排风量很大,单元排风量也可能不足,就可能出现干燥气体中溶剂浓度超过安全下限的情况,存在爆炸的安全隐患。

综上所述,现有系统存在问题主要有:系统匹配调整困难、排风量过大、加热能耗过高、存在安全隐患、环保治理代价大。

二、目前主流的常见解决手段

为了优化凹印干燥系统,很多企业采取了相应的改造措施。

首先我们分析一下凹版印刷机干燥的相关要素:

目的:让油墨中溶剂彻底挥发。

对策:用热风充分与薄膜表面油墨接触传热,带走溶剂。

目标:保证安全、质量前提下,高速度、低能耗生产。

干燥过程的控制要素有油墨配方、速度、温度、风量,限制要素有安全、外观、残留、能耗,环境因素有烘箱废气泄漏量,如此多的要素要平衡得到一个较优的结果是非常困难的,比如为获得高速,采取加长烘箱、改变风嘴等手段来加长传热传质的时间与效率,但烘箱加长又会带来套印精度下降等问题。

针对现有设备,我们可以在假定油墨配方、速度相同情况下来进行分析:

1、温度过高,引起气泡、薄膜变形、能耗过大等问题;

2、温度过低,产品干燥不彻底,溶剂残留超标;

3、风量过大,引起薄膜抖动、油墨拖动、能耗过大等问题;

4、风量过小,干燥不彻底,溶剂残留超标,且有安全隐患。

由于能耗对生产成本的影响较大,所以较多企业采用低温大风量进行生产,好处是在保证安全、质量前提下适当控制能耗,且对热能品位要求低,可以采用太阳能、热泵等手段供热,进一步降低供热成本。

但大风量加大了废气治理的难度与成本,废气治理设备投入及运行费用的增加将完全吞噬前面所取得的节能收益,导致企业竞争力下降,所以目前主流的方法并不可取。

三、ESO系统的优势

ESO采用系统方法研究问题,从根本入手破解问题,重点抓住以下关键要素:

1、安全

防止溶剂浓度过高引发安全事故是首要前提,ESO采用安全总量控制技术,先确定凹版印刷机的最大溶剂挥发量,以安全规范要求的25%LEL为基准计算安全风量,控制总排风量使系统中最高浓度低于25%LEL,借此确保安全。

2、残留

溶剂残留量是产品质量的关键指标,残留是溶剂挥发不完全造成的,挥发通过传质传热进行,影响挥发速度的根本因素是气液平衡,气相平衡浓度与实际浓度的差值形成传质驱动力,浓度差与温度、风量直接相关,在风量一定的情况下,温度越高、浓度差越大,干燥越彻底。

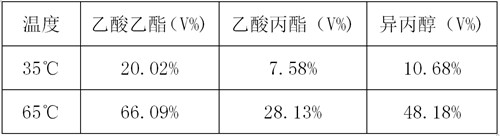

凹版印刷机常用油墨配方中主要有乙酸乙酯、乙酸丙酯、异丙醇,三种溶剂在不同温度下的饱和浓度参见下表,由于乙酸乙酯相对挥发速度高得多,所以残留溶剂以乙酸丙酯和异丙醇为主,在复合机冷凝回收的溶剂中检测出含量不低的乙酸丙酯和异丙醇验证了此结论。

在安全风量下,溶剂的体积总浓度低于0.5%,风量的大小对浓度差的影响远低于温度的影响,选择尽可能高的温度有助于减少溶剂残留,换言之,干燥气体的浓度对残留的影响几乎可以忽略不计,关键是温度与干燥时间,而干燥时间与生产速度和烘箱长度有关。

ESO以上述分析为基础,在安全风量条件下采用材料允许的最高温度,配合逐次升高溶剂挥发工艺,实现溶剂残留的下降,保证了干燥质量。

3、泄漏

由于烘箱不可能完全密闭,所以必须保持负压,确保废气不发生泄漏。但负压过大将导致抽吸过量的环境空气进入烘箱,不但增加废气处理的难度,还会造成温度不均导致溶剂残留;负压过小,则难以克服干燥气流动压影响,废气泄漏导致工作环境恶劣。

ESO采用压力自动平衡技术,通过烘箱送排风的压力自动跟随,使烘箱稳定在设定的微负压状态,不受其他单元烘箱及送排风风机的影响,使进出风量稳定在所需干燥工艺风量上,稳定的箱内负压可以确保在废气不外泄的情况下减少不必要的外部进风。以吸入最低风量满足防止泄漏的需要,克服了传统设备调节时顾此失彼的难题,配合逐次升高溶剂挥发工艺,既满足了节能的需要,又实现了安全风量控制的目标,同时兼顾了减少废气排放总量的期望。

ESO风量相当于传统干燥系统的一个干燥单元风量,大小依据安全风量要求调节,单元风量调节简单且不影响其它单元,空气及所含热量直接重复利用直到最后干燥单元排出干燥系统,加热能耗降到了最低,另外废气排放量决定后续的废气治理量,ESO使得后续废气治理投入成本及运行成本得到大幅缩减;系统干燥气体流经的末组干燥单元的单元排风口位置的废气浓度为整个干燥系统最高浓度点,在最高废气浓度点实施单点在线监控,使企业容易实施及生产全程监控,根据废气浓度调节干燥系统排风量保证废气浓度在安全限值以下,一点安全则整个干燥系统安全,将生产设备的爆炸隐患完全排除;因此,ESO具有系统简洁稳定、调整简单、排风量小能耗低、无安全隐患、环保治理成本低等优点。

四、结论

ESO抓住关键要素解决问题,所以成效显著而代价低微。ESO实施成本低、周期短、见效快。ESO的推出对包装印刷等行业无疑是一个福音,为行业提供了一个节能减排的快捷通道。以9色凹版印刷机为例,改造费用不到十万,改造周期约一周,冬季节能效率超过70%,产品溶剂残留显著下降。

ESO的专利拥有者是广东环葆嘉节能科技有限公司,环葆嘉节能采用专利许可与技术服务的方式以超高性价比推广ESO应用,目的在于树立环葆嘉节能的行业美誉度,让行业快速全面收益,加快行业的转型升级,快速实现ESO的社会价值。