目前我公司生产的机组式印刷机的收卷锥度张力主要是以线性递减为主。线性张力锥度控制在原理上比较稳定,张力的值随收卷直径的增大而减小,对于一些正常工艺的印制品来说,这种锥度控制方法完全可以满足印品要求,但是对于一些特殊工艺要求的印制品,用线性的这种张力锥度控制还是有些不足,比如会出现卷心皱等问题。为了进一步细化和优化收卷张力锥度控制的算法,我们在保留优化线性锥度控制的基础上提出了另一种锥度控制算法:非线性锥度控制。

非线性包括凸曲线和凹曲线两种曲线,这样我们的张力控制可以实现凸曲线、凹曲线和线性三种控制方式,用户可以根据印制品的工艺要求在人机界面上选择最合适的锥度控制曲线。这样对用户来说实现了控制的最优化,节省成本,降低废品率;对我们的设备也是一个品质的提升,在一定程度上可以提高我们产品在市场上的竞争力。

一、基本算法

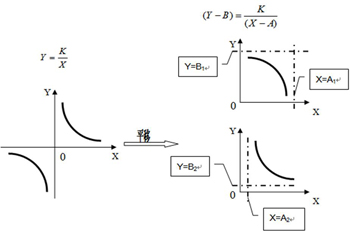

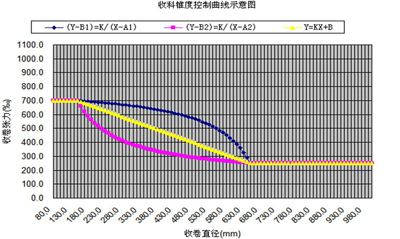

我们选择了反比例函数Y=K/X,Y=K/X是在X轴方向无限接近X轴,在Y轴方向无限接近于Y轴的双曲线作为控制算法的数学依据,其中Y作为当前锥度张力;X作为收卷当前直径;K为曲线的曲率系数。将曲线在x轴方向平移A个单位,在y轴上平移B个单位可得曲线 (Y-B) = K/(X-A)。因为我们取的锥度张力值和卷径值通常为正值,所以将Y=K/X平移以后选取第一象限的图示,得到两种曲线:

第一种是向X轴方向平移A1个单位,Y轴方向平移B1个单位的凸曲线,凸曲线在X轴方向无限接近X=A1,在Y轴方向无限接近于Y=B1;

第二种是向X轴方向平移A2个单位,Y轴方向平移B2个单位的凹曲线,凹曲线在X轴方向无限接近X=A2,在Y轴方向无限接近于Y=B2。

图1 反比例函数曲线平移图

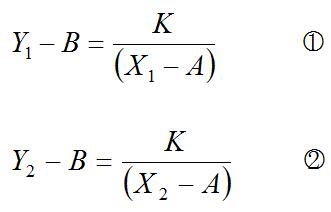

为了不改变常规的操作习惯,我们依然选择输入锥度起始直径和起始张力F1(X1,Y1),锥度结束直径和结束张力F2(X2,Y2),取两点F1和F2在曲线(Y-B) = K/(X-A)上,那么根据已知点F1和F2可得方程组:

根据方程组得:( A1,B1),( A2,B2)

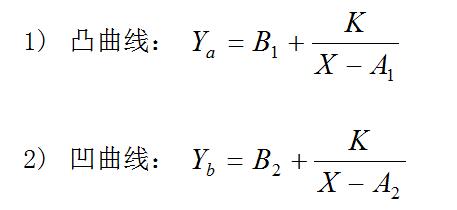

根据(A1,B1)和(A2,B2)的值可以得到两种递减曲线:

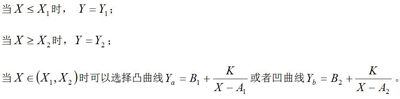

两种曲线是无限延伸的,我们可以取其长而辟其短,对曲线做一限幅,当卷径小于等于锥度初始卷径X1时,取当前张力值为初始张力Y1;当卷径大于等于锥度结束卷径X2时取当前张力值为结束张力Y2;当卷径处于X1和X2的区间内时选择相应的曲线。即:

我们做了一个Excel的动态曲线示意图,可以直接明了地看出随着参考值的改变,张力随卷径的变化而变化的不同曲线图,根据图示,K值在10000~100000之间的时候,曲率比较适合我们的控制要求。

这里有一个选取了某一次的初始值为F1(150.0mm,70.0%),结束值为F2(650.0mm,25.0%)和K值为70000的三条锥度控制曲线示意图,其中包括我们原有的线性控制线,图中x轴代表收卷直径,单位为mm;y轴代表当前张力,单位为‰。

图2 收料锥度控制曲线示意图

二、控制原理

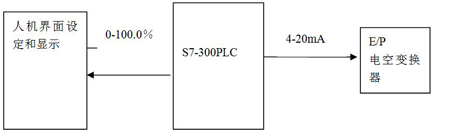

基本的电气元器件:人机界面1块,实验阶段主要以西门子MP277为主;西门子PLC 1套; SMC电空变换器1个。

控制原理:人机界面设定参考数据包括:收料锥度起始直径、收料锥度起始张力、收料锥度结束直径、收料锥度结束张力、曲率系数K值(如果选择直线运算方式的时候曲率系数K值可以不用填写),并在人机界面选择好锥度运算曲线(曲线的选取有三种:选用第一种为凸曲线;选用第二种为直线;选用第三种为凹曲线)。

S7-300PLC根据人机界面给定的参考数据和曲线类型,按照相应的算法计算出当前卷径下的张力数值,将这个张力值按照0.1%的精度传送至人机界面显示,并将该张力值通过模拟量输出模块,以4~20mA的形式输出给电空变换器,电空变换器控制收卷摆辊气缸的气压给定,实现收卷的锥度控制。

图3 锥度张力控制示意图

三、实现效果

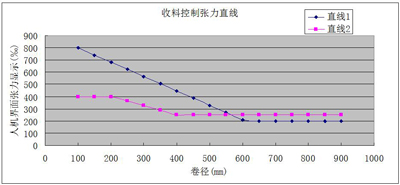

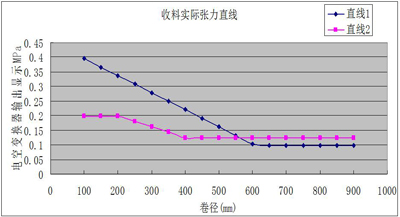

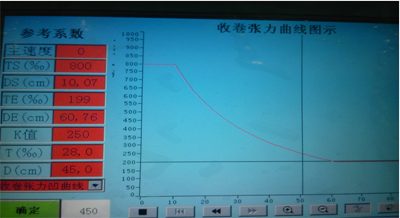

在人机界面上设定锥度控制的相关参数,并选择曲线形式,通过趋势图实现曲线的直观显示,并且直径的变化在图示上能够清晰的表示出来,操作简便、显示直观、人机交互型强。

1、收卷线形锥度控制曲线和实际电控变换器的输出曲线图示

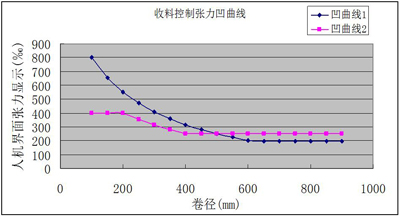

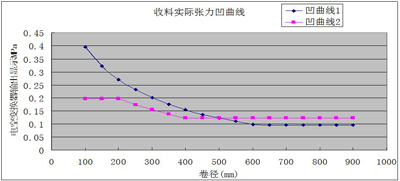

2、收卷凹曲线锥度控制曲线和实际电控变换器的输出曲线图示

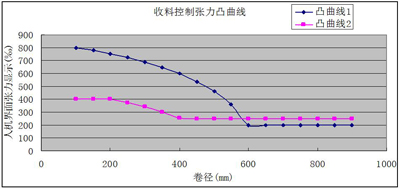

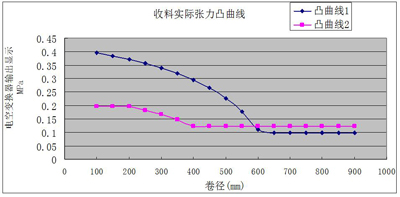

3、收卷凸曲线锥度控制曲线和实际电控变换器的输出曲线图示

4、实际的人机界面显示画面

图标显示的三种张力锥度的控制预期和实际的实现效果是完全吻合的,充分证明非线性张力锥度控制是行之有效的。

四、意义

随着社会的进步和科技的发展,用户对设备的要求越来越精细和多样化,这种非线性控制方式的多种选择可以适应不同印品的工艺要求,并且人机界面上的曲线显示和当前张力随卷径变化的动画更显得直观明了。这不仅给用户带来方便和利益;对凹印设备的品质也是一大提升。