凹版印刷机在印刷包装行业占有极其重要的地位,而干燥装置的设计则是凹印技术的核心技术之一。干燥装置的干燥效果是制约凹版印刷机速度及印刷质量的主要因素,并且是影响整机性能的关键,更是凹版印刷机设备制造商所急需突破的技术瓶颈。

凹版印刷机干燥装置主要由热风系统和干燥箱两部分构成,热风系统中的风机和加热器是能源的动力部分,风机提供空气流动所需要的动能、加热器提供空气所要达到指定温度时需要的热量,空气先后通过风机和加热器,具备一定的风速和印品干燥所需的温度,并通过热风系统的管路传递给干燥箱。干燥箱接收从热风系统输入的热风,并通过风嘴使热风以较高速度吹到料膜表面完成对印品的干燥,干燥后的废气通过排风管道,排到大气或者进行热能二次利用。在热风的整个传递输送过程中, 干燥系统的结构是否合理直接影响干燥效果的好坏,所以要提高干燥装置的干燥效率,就必须从优化干燥装置结构入手,尽量消除或减少热风传递过程中影响能量输送的结构设计,保证能量通过风嘴,最终有效均匀地传递到料膜表面,达到高效干燥的目的。

一、热风系统管路布局的优化

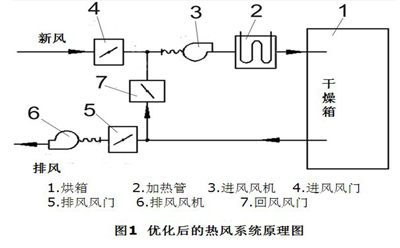

将加热器设置在进风机之后,干燥箱进风口之前,新风通过风机经加热器加热后直接进入干燥箱,缩短了传递路径,减少了热量损失;并且加热器对风机吹出的较高速度的风进行减压匀化,保证了热风以较低速度平缓进入干燥箱,减小了热风进入干燥箱的冲击力,有效地减少了涡流等不利因素影响的动能传递,保证了干燥箱风嘴处较高的出风风速。优化后的热风系统原理图如图1所示。

二、干燥箱进、出风口布局及风口尺寸的优化

设置干燥箱上部进风,下部排风。热风上进下出,使热风与印刷层实现逆向热交换;且降低了烘箱出口处溶剂的相对湿度,有利于提高干燥效率,降低溶剂残留。

加大干燥箱进出风口尺寸,进风口通风面积加大至常规印刷机干燥箱进风口的4倍左右,也就是将热风进入干燥箱时的风速降为原来的1/4左右。由压力和风速对应关系P=知,进入干燥箱的风压降到了原有结构的1/16,大大改善了原有干燥箱进风口通风面积小,进风风速大,热风以较高速度进入干燥箱撞击迎风面,反弹后与后进入的热风形成涡流的不利因素,消除了热风自身的能量内耗,保证了能量有效的传递。

三、干燥箱静压腔及风嘴风道在幅宽方向设计一定的斜度

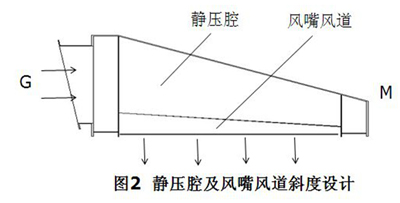

在干燥箱进风侧静压腔及风嘴风道宽,在操作侧(进风侧远端)静压腔及风嘴风道窄,减小了热风进入静压腔及风嘴风道后幅宽方向的动压差,进而提高了风嘴出风风速在幅宽方向的均匀性,能够有效提高印品的印刷质量,具体结构如图2所示:

四、改进干燥箱回风管路设计

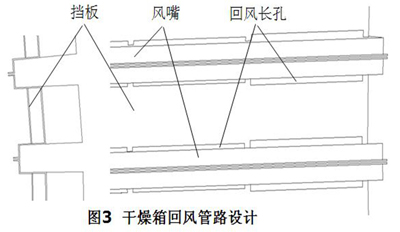

干燥箱回风管路由相邻风嘴及风嘴之间的挡板组成,挡板上下靠近风嘴的部分均匀布置细长孔作为回风口,热风经风嘴吹到料膜表面,与料膜充分热交换后由回风口进入回风管路最终经排风管路排出。与传统干燥箱靠内胆中部及内胆与干燥箱四周的空档回风相比较,其回风更加均匀稳定,改善了热风与料膜热交换不充分和不均匀的现象,具体结构如图3所示:

以上几点是凹版印刷机干燥装置改进的主要部分,其余改进之处还有很多,比如:改进风嘴的设计和制作工艺可以使风嘴出风风速更加均匀、合理设计计算风管尺寸可以降低热风传送的压力损失和散热耗能、合理配置风机功率和加热功率可以降低能耗过剩等。

五、结语

针对以上改进措施,我们在终端平台对其进行了性能验证实验。通过测试,新的干燥装置风嘴出风风速比原有干燥装置提升70%以上,幅宽方向风嘴风速均匀度控制在了±1m/s之内,散热损失比原有装置降低30%左右,很好地满足了高速印刷的干燥要求,为凹版印刷机整机性能的提升奠定了一定的基础。