在临床输液治疗时,通常会将1~3种药物加入基本输液中,而在配制过程中,因穿刺和混合而使输液理化性质发生变化,从而产生大量的不溶性微粒,微粒进入人体后会堵塞毛细血管形成血栓和肉芽肿;配制过程还有可能出现错配和细菌污染,增加护理人员的劳动强度,增加具有潜在感染危险的针刺伤发生机率,不利于医护人员的职业安全;并且配制过程耗时,不利于患者的急救用药。

在对输液质量提出更高要求的背景下,满足苛刻要求的新型输液包装应运而生——液液、粉液多腔室输液包装袋(以下简称为多腔袋)。

一、多腔袋特点

多腔袋技术对于目前的包装行业来说十分先进,具有如下特点:

1、用药安全

多腔袋技术通过打开腔室间的虚焊实现密闭环境配制,彻底杜绝了配制中可能产生的微生物污染和配药错误,防止院内感染,同时对环境要求低,配药时无需专用无菌配药室。

2、操作快捷

无需借助泵、注射器、管道等辅助设施,可以大幅度缩短配药混合时间,高度体现用药合理性。

3、环保

其袋体材料为非PVC膜,不含邻苯二甲酸酯类如DEHP[邻苯二甲酸二(乙基己基)酯]等增塑剂,减少医疗废弃物的环境污染。

4、节能

可减少药品在流通环节及医疗单位的储存空间。

5、应急需要

特别适用于抢险、救灾、应急、野外救护、战争等特点。

二、非PVC多腔袋输液包装膜的类型及配方

1、包装膜类型

从包装药物状态可分为液液和粉液两大类型,这两大类型对包装膜虚焊热合强度要求有所不同;从包装药物的溶解性可分为脂溶性和水溶液性两大类型,这两大类型对包装膜内层材料选取有较大差异;从包装药物对氧的敏感性和吸湿性大小可分为低阻隔和高阻隔,这两大类型对水、气阻隔性有很大差别。

2、包装膜结构及配方

目前有两种常见结构,第一类是以美国希悦尔公司产品为代表采用五层结构,其主要组成为:改性乙烯-丙烯共聚物/聚乙烯/聚乙烯/乙烯甲基丙烯酸甲酯聚合物/酯类共聚物,五层层厚比例依次为:15%/5%/65%/5%/10%,内层为聚丙烯二元共聚物与弹性体SEBS(styrene-ethylene-butylene-styrene block copolymer,苯乙烯―乙烯―丁烯-苯乙烯嵌段共聚物)共混物,并通过调节共聚物中乙烯单体含量和弹性体SEBS比例改变热封窗口范围,实现实焊和虚焊,且耐蒸煮性较好;中间采用聚乙烯改善薄膜的柔软性;外层的酯类共聚物耐热性及印刷着色性好。

第二类是以德国玻利西尼公司和美国百特公司产品为代表采用三层结构,其主要组成为:PP、PE、PB共聚物与SEBS的混合物/PP、PE共聚物与SEBS的混合物/PP与SEBS的混合物,三层层厚比例依次为:15%/70%/15%,内层为聚丙烯三元共聚物与SEBS的混合物,通过调节三元共聚物中乙烯丁烯单体含量和SEBS比例改变热封窗口范围,实现实焊和虚焊,且耐蒸煮及阻水性能优良;中间层为聚丙烯二元共聚物与SEBS共混增加其柔软性,提高薄膜的韧性且改善薄膜的耐低温性能;外层为均聚聚丙烯与SEBS共混提供耐热性和可印刷性。三层材料均通过添加一定比例的SEBS(苯乙烯―乙烯―丁烯-苯乙烯)来改善整个薄膜的柔软性和降低结晶度,避免薄膜蒸煮时受热导致结晶度升高而影响透明度和变硬、变脆。

上述二种配方内层是非极性聚合物不能适用于高频焊接,高温热压时内层材料熔融结晶易脆化导致成品袋漏液率高,且这二种膜阻气性能差不适合直接包装脂肪乳、氨基酸等对氧敏感药物,需要添加价格昂贵的高阻隔外袋膜抽真空包装,生产和灭菌工艺流程十分繁琐复杂,药品质量不稳定,应用范围窄。

为此,湖北恒泰橡塑有限公司经过研发,推出一种新的五层结构,其主要组成为:EVA/ COC(cyclic olefin copolymer,环烯烃共聚物)/聚乙烯/乙烯丙烯酸酯聚合物/酯类共聚物,内层EVA由乙烯和醋酸乙烯共聚而成,在加工过程中不需要加入任何增塑剂和稳定剂,具有高透明性,同时其优异的柔韧性、耐低温、耐老化性、热封性等方面皆优于PVC。EVA是极性聚合物,可采用热压和高频二种焊接方式实现实焊和虚焊,可减少成品袋漏液率,尤其重要的是也适合包装脂溶性药物;次内层采用COC替代传统聚烯烃,COC材料没有不饱和双键、三键或芳香环结构,因此COC材料具备较佳的耐热温度与抗氧化特性,其热裂解温度可高于400℃以上。此外,COC材料使用无毒性单体为原料(环烯烃单体),且聚合物纯度极高,具备透明、非常低的水透过性、无细胞毒素、无诱导有机体突变、无刺激、符合FDA标准等特性,从而大大提高膜的阻隔性、耐温性和安全性,解决了现在普通包装膜的阻隔性问题。

三、生产工艺

我国目前所使用的非PVC多腔袋输液包装膜均采用吹塑法生产,主要有两大类别:一类是以美国希悦尔为代表的采用五层共挤上吹风冷工艺生产;另一类是以德国玻利西尼公司为代表的采用三层共挤下吹水冷工艺生产。

就目前所知在国际上也只有德国费森尤斯公司和美国百特公司采用流延法生产非PVC多腔袋输液包装膜,且主要是给自己的药厂配套,产量较小不对外供应。

另五层结构配方中有聚乙烯、乙烯-醋酸乙烯共聚物等低熔点聚合物,为满足输液生产中高温(115~121℃,12~30min)灭菌要求,必须经过电子束辐射交联以提高包装膜的耐温性,电子束同时也对包装膜进行了辐射灭菌,更适合用于包装无菌药粉。

四、主要生产设备

1、五层共挤膜生产设备(加拿大宾顿公司制造)

挤出系统:挤出机五台(内、外层螺杆φ45mm,次内、次外层螺杆φ40mm,中间层螺杆φ75mm)、五层共挤平面叠加模头。

上吹法膜泡成型系统:双唇风环、膜泡内冷(IBC)、膜泡外冷、膜泡直径控制装置、第一牵引装置。

旋转收卷装置:360。旋转牵引装置、第二、三牵引装置、张力控制装置、表面和中心收卷装置。

辐射交联装置:直线型电子加速器(0.8Mev、50mA)

2、三层共挤膜生产设备(广东金明塑胶设备有限公司制造)

挤出系统:挤出机三台(内、外层螺杆φ45mm,中间层螺杆φ75mm)、三层共挤斜面叠加模头。

下吹法膜泡成型系统:单唇风环、膜泡稳定装置、冷却定径水环、人字板、第一牵引装置、集水槽。

旋转收卷装置:360。旋转牵引装置、第二、三牵引装置、张力控制装置、表面和中心收卷装置。

五、生产工艺流程及加工温度

物料通过挤出机熔融塑化进入模头,经过膜泡成型系统,再进入旋转收卷装置,收卷成膜卷,其工艺流程分别如下:

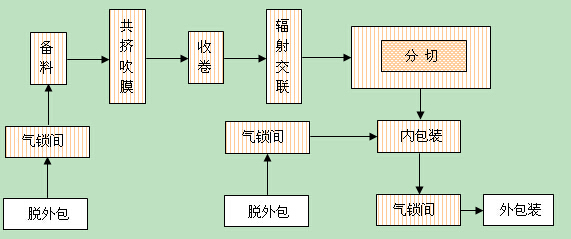

五层共挤膜生产工艺流程图

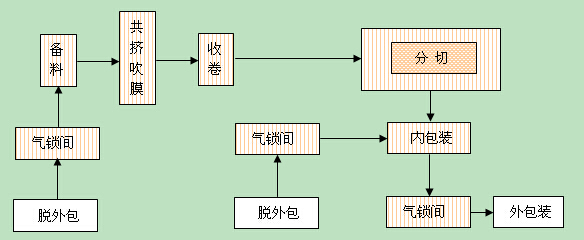

三层共挤膜生产工艺流程图

说明:

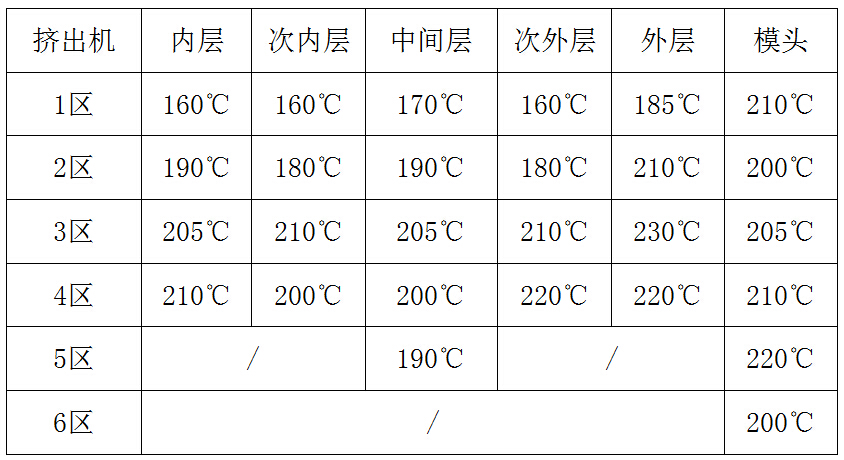

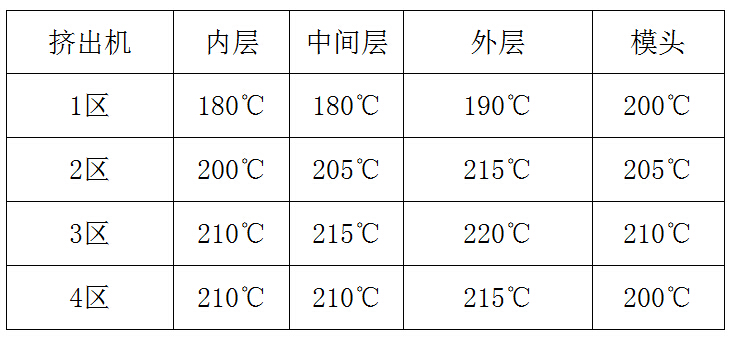

原料加工过程中,五层共挤膜其内(外)层挤出机、次内(外)层挤出机、中间层挤出机、模头加工温度曲线分别如表1所示;三层共挤膜其内(外)层挤出机、中间层挤出机、模头加工温度曲线分别如表2所示。当改变配方或挤出量时,需调整加工温度。

表1 五层共挤膜加工温度

表2 三层共挤膜加工温度

六、制品规格及其主要性能

1、规格

根据不同的用途可生产出不同规格制品,一般厚度范围为150~250um,常用的厚度有190um、200um、250um,制品的宽度根据需要可分切为170mm、220mm、320mm等规格。

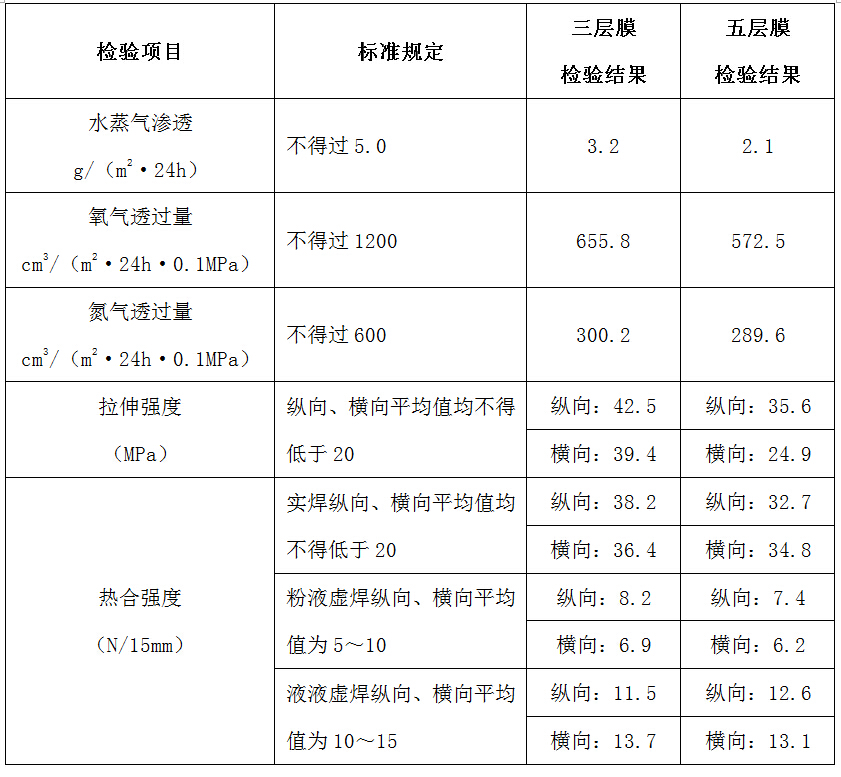

2、低阻隔膜物理性能

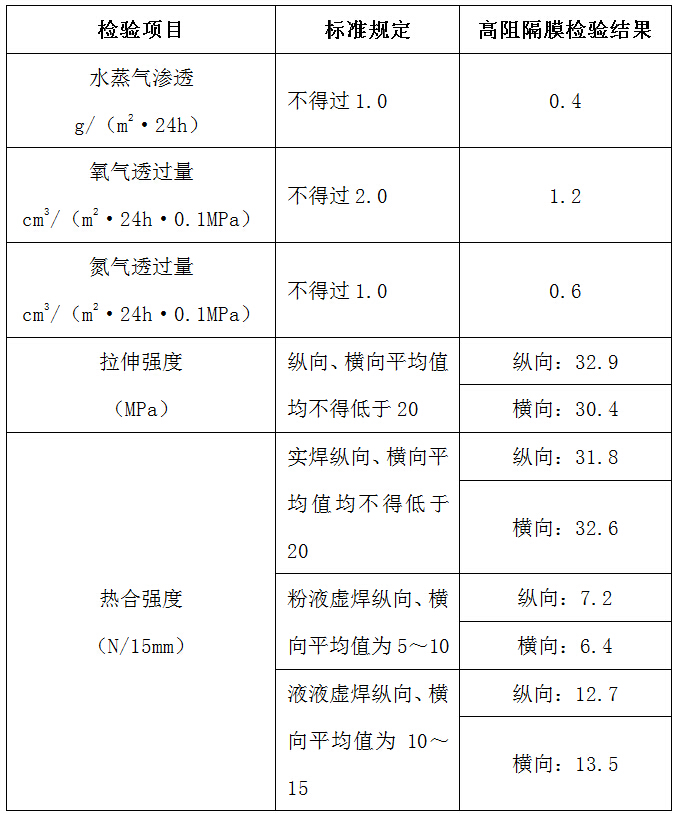

3、高阻隔膜物理性能

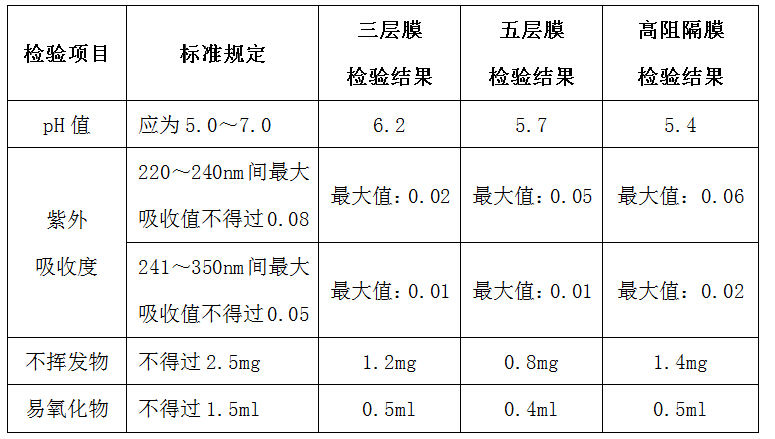

4、化学性能

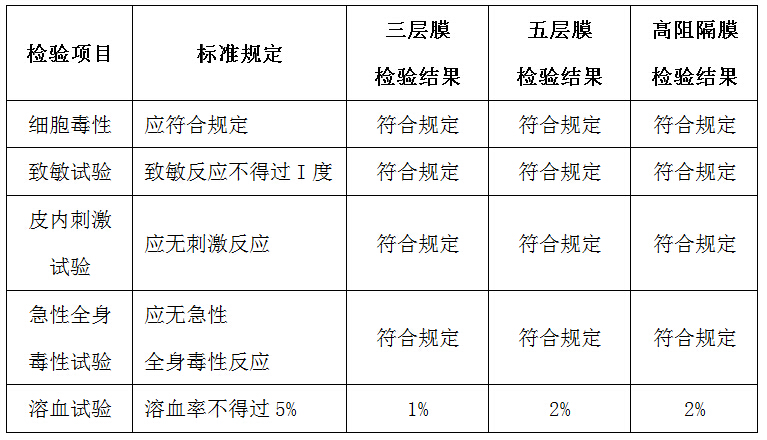

5、生物性能

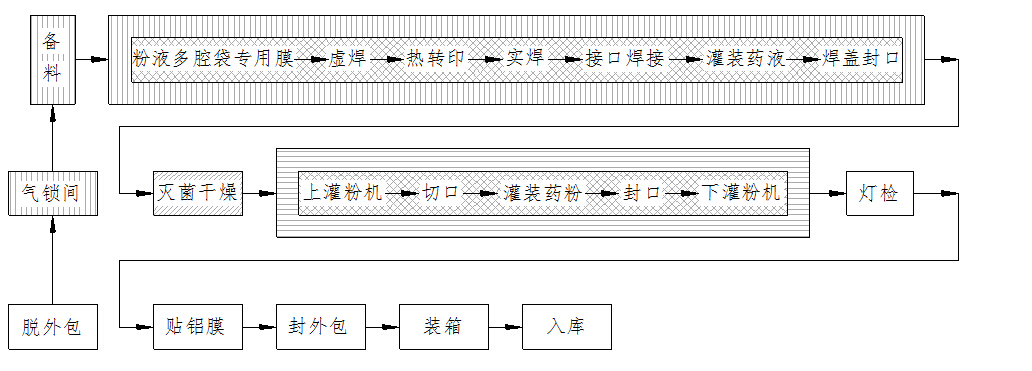

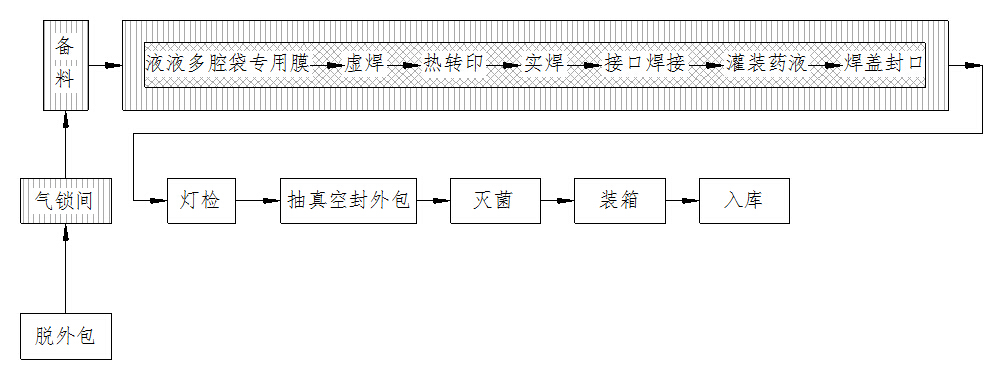

七、多腔袋输液生产工艺流程

粉液多腔袋输液生产工艺流程图

液液多腔袋输液生产工艺流程图

说明:

八、应用及发展前景

非PVC多腔袋输液包装膜的用途十分广泛,市场广阔,以其安全、环保、节能等诸多优点,受到世界上发达国家的普遍认可,国外多腔袋发展近三十年,多腔袋包装的产品类型较多,主要包装营养液、生物制品、抗肿瘤药物等,目前国内多腔袋主要应用在以下几方面:

(1)“全合一”营养输液,主要包括:脂肪乳、氨基酸、葡萄糖、电解质以及微量元素;

(2)肾透析液和腹膜透析液,主要包括:电解质、葡萄糖、碳酸氢盐以及乳酸盐;

(3)粉液双室袋,主要包括:头孢类无菌粉、葡萄糖或氯化钠。

我国生产非PVC输液膜始于21世纪初期,目前国内有10余条非PVC输液膜生产线,能生产非PVC多腔袋输液包装膜的国内企业较少,且包装膜的质量稳定性差,大部分的包装膜还是依赖进口,价格昂贵,药厂生产成本极高,严重阻碍多腔袋输液市场发展。

目前国内使用的多腔袋基本都是进口、外资或合资药厂产品,国内市场仅营养输液规模接近60亿元,且不及美国市场规模的三分之一,前景十分可观。随着我国人民群众生活水平的提高,对用药安全性、方便性的要求也越来越高,国家肯定会加大多腔袋的发展力度,在未来的输液包装市场中多腔袋将异军突起,无论对临床还是在保证药品安全等方面都将有极大的发展空间。

[参考文献]

[1] 程开生,尹莉芳,周建平.双室袋输液发展概况[J].药学进展,2006,30(11):448-501.

[2] 张继红.非PVC多层共挤膜在药品输液剂包装中的应用[J].中国包装工业,2002,92(2):23-24.

[3] 程联芳,刘子明.非PVC膜输液膜的加工及应用[J].广东包装,2011,7(2):23-25.

[4] 中国食品药品检定研究院编.药包材生产现场考核技术要求[S].2014年4月.

[5] 杨泽民,陈吉生,冯瑞智,汪菁.非PVC多层共挤膜输液袋的研制及质量标准[J].中国药房,2003,14(7):395-397.

[6] 国家食品药品监督管理局编.直接接触药品的包装材料和容器标准汇编(第六辑)[S].2005:19-32.

[7] 丁恩峰,高海燕.双室袋注射剂生产工艺及设备简介和质量问题探讨[J].医药工程设计,2007,28(2):39-41.