一、凹版印刷机如何在上走料时实现正反面印刷

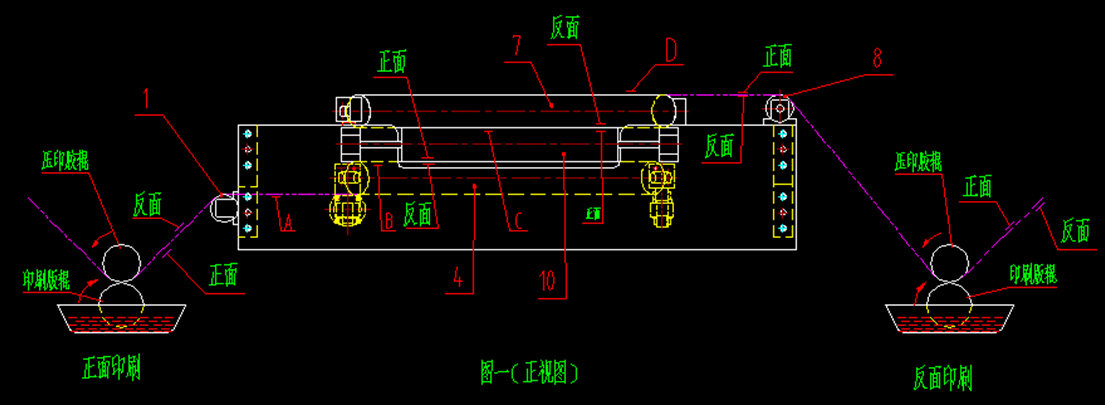

在凹版印刷领域,有很多承印材料都要求在连续印刷多种颜色后,在不停机的情况下,在最后一个印刷单元给承印材料的反面涂布一次(或称作满版印刷)。根据连线型凹版印刷机本身的结构形式,如果要在上走料的情况下使最后一个色组实现反面印刷,要在最后这个色组与前一个色组之间放置一套机械装置,此装置即是俗称的翻印架,能使承印材料本来正面朝下变成正面朝上,如图一(正视图)所示,其中:双点划线是承印材料的运行路线;另外,如果最末这个色组没有进行反面印刷作业,那么承印材料的运行路线只要不经过翻印架,该色组就能够与其他色组一样进行正面印刷。

要实现这个功能,最重要的部件就是能使承印材料本来正面朝下变成正面朝上的翻印架结构。

一、翻印架结构主要功能件如下:

1、过度辊筒(一) 2、前端板 3、翻印左墙板 4、翻印辊筒(一 ) 5、旋涡式气泵 6、翻印辊筒进气管 7、翻印辊筒(二) 8、过度辊筒(三) 9、后端板 10、过度辊筒(二) 11、翻印右墙板

图1 翻印架结构及承印材料(塑料薄膜)

运动线路原理图(正视图)

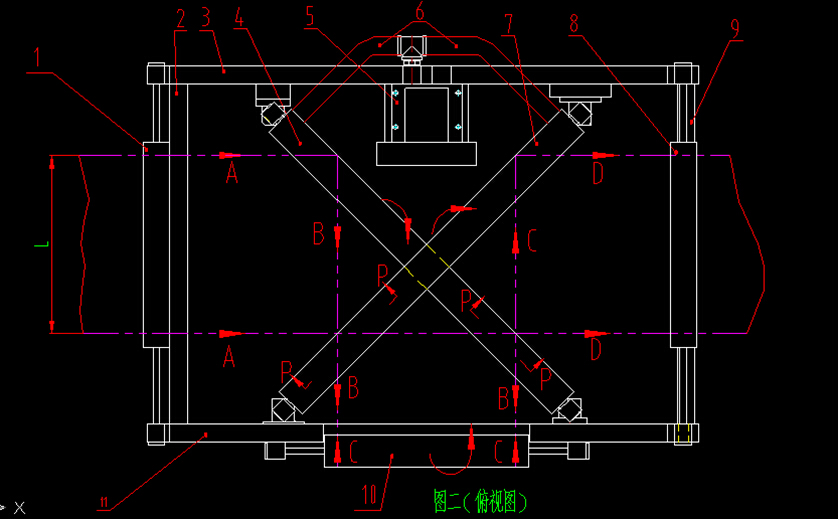

图2 翻印架结构及承印材料(塑料薄膜)

运动线路原理图(俯视图)

二、运动线路原理以及主要功能件的作用

如图1所示,双点划线代表塑料薄膜,塑料薄膜分为正面与反面。

把塑料薄膜在翻印架结构上的运动线路中所处的四个不同水平高度、相互平行的平面按从低到高分别定义为A、B、C、D四个运动平面。如图2所示,两条平行的双点划线代表塑料薄膜的边缘,L代表塑料薄膜的宽度,与各字母最接近的箭头方向即为该运动平面上塑料薄膜的运动方向。

从图1的左边可以看出,塑料薄膜的正面紧贴印刷版辊、反面紧贴压印胶辊进行的印刷称为正面印刷,从图1的右边可以看出,塑料薄膜的反面紧贴印刷版辊、正面紧贴压印胶辊进行的印刷称为反面印刷。

翻印架结构由前端板、翻印左墙板、后端板、翻印右墙板连结在一起形成牢固的四边形框架;然后其它的功能件及其支承辅助件全部安装在此四边形框架内;因此整个翻印架结构是一个相对独立的结构单元,它可以安装在任意两个相邻印刷组之间。当然,一般情况是安装在最后色组及其前一个色组之间。

在翻印架结构里面,过度辊筒(一)、过度辊筒(二)、过度辊筒(三)均是转动件,辊筒表面的线速度与塑料薄膜的运动速度一致。而翻印辊筒(一)及翻印辊筒(二)它们的轴线与塑料薄膜的运动方向成45°,如果旋转,则会因为辊筒表面的线速度与塑料薄膜的运动方向不一致,造成塑料薄膜的运动状态不稳定,无法进行印刷作业。

因此,两翻印辊筒必须是固定的。由于塑料薄膜绕行于翻印辊筒表面,则膜与辊筒表面必然存在摩擦,此摩擦会损伤膜表面及造成膜张力不稳定,影响印刷质量。基于此种原因,必须使塑料薄膜表面与翻印辊筒表面在实际应用中尽量趋向零摩擦状态。

为此,在制造翻印架时,应采取两项措施:

一是翻印辊筒表面制作为光滑镜面,可以通过零件表面处理达到这一效果。

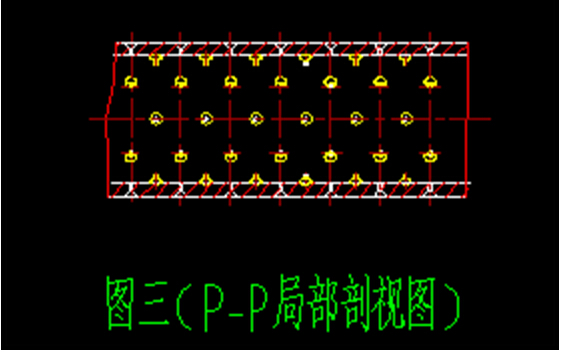

二是在翻印辊筒与塑料薄膜接触的表面制造一个空气流动层。首先在翻印架上增加旋涡式气泵及翻印辊筒进气管(图2细实线表示);然后在翻印辊筒与塑料薄膜接触的表面(半圆柱面)加工按一定规律分布的排气孔,见图3P-P局部剖视图。由旋涡式气泵输出空气经翻印辊筒进气管流入翻印辊筒内腔,再经排气孔成为具有较大压力的气流,同时由于在印刷时,塑料薄膜本身处于绷紧状态,因此气流流出翻印辊筒时在塑料薄膜反作用下,在翻印辊筒与塑料薄膜接触的表面就会形成一个空气流动层,使塑料薄膜表面与翻印辊筒表面在实际应用中尽量趋于零摩擦状态。

从图1看到,塑料薄膜经过正面印刷后,首先接触过度辊筒(一)并绕贴其表面,同时驱动其旋转而自身前进,到达过度辊筒(一)的最高点后,塑料薄膜处在A运动平面内,此时薄膜正面朝下,由图2看出运动方向朝右;薄膜继续前进,接触翻印辊筒(一)并绕行于其表面,到达翻印辊筒(一)的最高点后,塑料薄膜处在B运动平面内,此时薄膜正面朝上,因为翻印辊筒(一)与过度辊筒(一)夹角为45°,所以薄膜由A运动平面内绕过翻印辊筒(一)进入B运动平面内,其运动方向变化了90°;再观察图2,薄膜运动方向变化了90°后,继续向前,接触过度辊筒(二)并绕贴其表面同时驱动其旋转而自身前进,到达过度辊筒(二)的最高点后,塑料薄膜处在C运动平面内,此时薄膜正面再次朝下,其运动方向变化了180°,即是与B运动平面内的运动方向相反;继续观察图2,塑料薄膜处在C运动平面内继续向前运动,接触翻印辊筒(二)并绕行于其表面,到达翻印辊筒(二)的最高点后,塑料薄膜处在D运动平面内,此时薄膜正面最终朝上,因为翻印辊筒(二)与过度辊筒(二)夹角也为45°,所以薄膜由C运动平面内绕过翻印辊筒(二)进入D运动平面内,其运动方向也变化了90°,此时塑料薄膜的运动方向已经恢复为刚进入翻印架(即A运动平面)的运动方向;塑料薄膜处在D运动平面内继续前进,接触过度辊筒(三)并绕贴其表面同时驱动其旋转而自身前进,最后离开翻印架进入下一个印刷组。

图3 P-P局部剖视图

从图1可以看出,塑料薄膜处在D运动平面内至过度辊筒(三)到最后离开翻印架进入下一个印刷组时,其正面一直朝上,而在此时,塑料薄膜的反面紧贴印刷版辊、正面紧贴压印胶辊,已经形成反面印刷。

综上所述,在上走料时,操作者如果不需要最后一次的反面涂布,则可以让塑料薄膜直接进入印刷组正面印刷;如果需要反面涂布,则只需先经过翻印架再进入印刷组就可实现反面印刷工艺。

三、凹版印刷机在下走料时如何实现正反面印刷

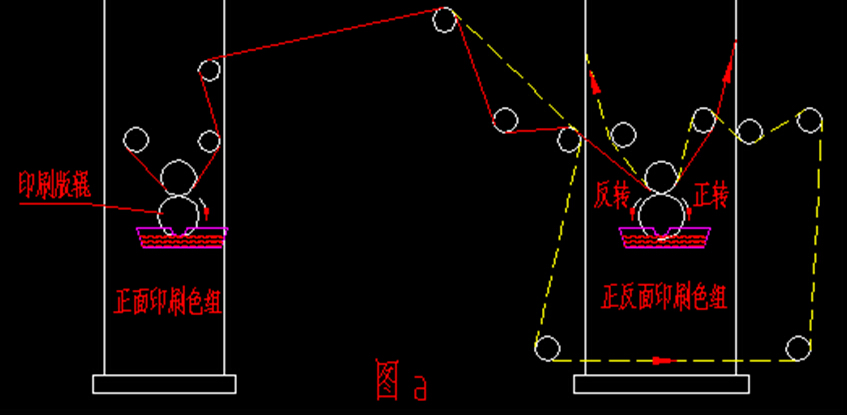

在最近十多年的时间内,有相当一部分承印材料,都要求在连续印刷多种颜色后,在不停机的情况下,再在承印材料的反面再连续印刷一种或多种颜色,根据连线型凹版印刷机本身的结构形式,如果要在下走料时使某个色组实现反面印刷,那么该色组的印刷版辊的旋转方向应该与前一个色组的印刷版辊的旋转方向相反,如图a所示:细实线表示正面印刷时承印材料的运行路线,虚线表示反面印刷时承印材料的运行路线;另外,如果该色组没有进行反面印刷作业,该色组还必须能够与其他色组一样进行正面印刷,这就意味着该色组的印刷版辊既可正向旋转,也可反向旋转。这就需要能有正反转输出轴的齿轮传动结构。

图4 正反转齿轮传动结构示意图

其中,1为离合手轮,2为离合推杆,3为反向齿轮,4为盖板,5为离合齿轮,6为正反转输入轴,7为主动齿轮,8为轴承,9为从动齿轮,10为正反转箱体,11为正反转输出轴。

1、传动原理

整个传动结构密封在由盖板及正反转箱体组成的齿轮箱内,齿轮箱起到支承传动件、储油润滑、防尘等作用。

当离合齿轮处于A-A剖视图所示位置时,正反转输入轴驱动主动齿轮正方向转动,主动齿轮与离合齿轮啮合,让离合齿轮反方向转动,离合齿轮与反向齿轮啮合实现反向齿轮正方向转动,反向齿轮与从动齿轮啮合实现从动齿轮反方向转动,最后由从动齿轮驱动正反转输出轴反方向转动,从而使印刷版辊反向旋转,达到反面印刷的工艺要求。

由于正反转输入轴左端有安装于从动齿轮内部的轴承作支承,所以正反转输入轴能相对从动齿轮转动。当离合齿轮从A-A剖视图所示位置向左滑动直至与反向齿轮脱离啮合时,正反转输入轴驱动主动齿轮正方向转动,主动齿轮与离合齿轮啮合实现离合齿轮反方向转动,离合齿轮与从动齿轮啮合实现从动齿轮正方向转动,最后由从动齿轮驱动正反转输出轴正方向转动,从而使印刷版辊正向旋转,达到正面印刷的工艺要求。

从图4中的K-K剖视图可以看出,操作者只需用手推拉离合手轮,就可使离合推杆左右移动,从而促使离合齿轮左右滑动,而离合齿轮传动位置的改变,就会改变齿轮箱内的传动,最后达到正反转输出轴能够正反两方向转动,从而使印刷版辊正反两方向旋转,达到正反面印刷的工艺要求。