干法复合机是包装印刷行业生产的重要设备,根据其工艺特点,对设备的张力控制要求较为严格,当薄膜在设备上运行时,必须控制膜面不能因张力变化而产生破损、起皱和拉伸变形等,同时亦要保证产生的成品(收卷)不能发生膜松弛或卷心起皱等现象。

张力控制要求控制系统能够持久地控制塑料薄膜运行张力,这种控制对机器的任何运行速度都必须保持有效,包括机器的加速、减速和匀速。即使在紧急停车情况下,它也有能力保证薄膜不产生丝毫破损、起皱和拉伸变形。

永新有一台上世纪90年代中期引进的台湾干法复合机,由于设备运行时间已久,已经达不到上述张力要求,为使其能够继续运转,我们计划对其进行技术改造。

一、台湾干式复合机相关性能特点

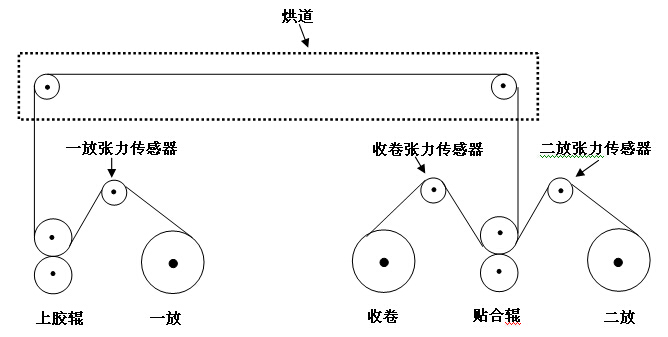

1、工作原理如图1所示:

图1复合工作原理框图

在此系统中,一放机构的薄膜首先进入上胶牵引辊,在复合烘箱中进行加热处理,再与另外一层材料(由二放机构控制)经过贴合辊进行复合,最后由收卷机构进行收卷。

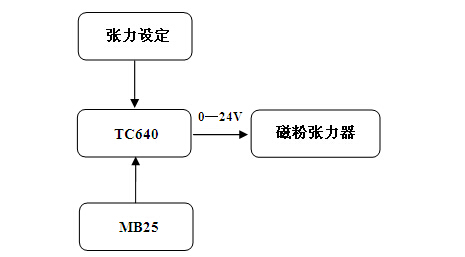

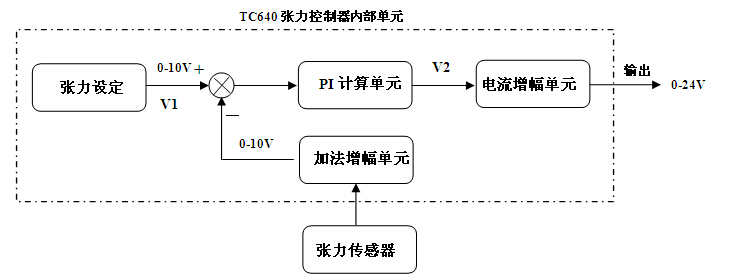

2、放卷张力控制框图如图2所示:

图2放卷张力控制框图

该放卷张力控制系统采用NIRECOTC640张力控制器,操作者根据原料的宽幅、厚度、工艺要求以及操作经验,手动调整张力控制器输出电压的高低来控制放料磁粉刹车器的输出力矩。

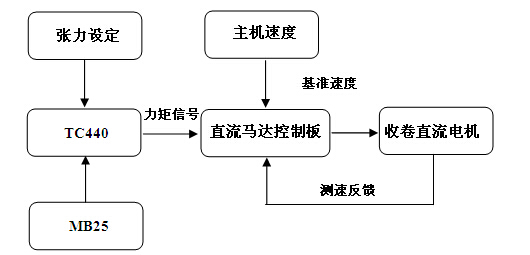

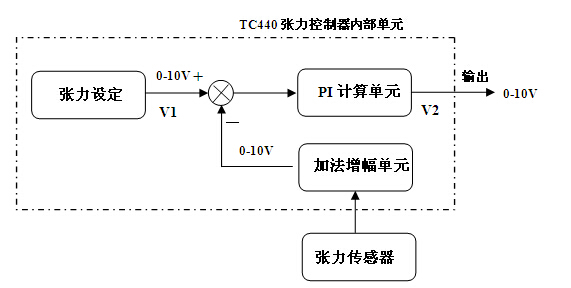

3、收卷张力控制框图如图3所示:

图3收卷张力控制框图

该收卷张力系统采用NIRECOTC440张力控制器,由张力传感器直接测定薄膜的实际张力值,然后把张力数据转换成张力信号反馈到张力控制器,通过此信号与控制器预先设定的张力值对比,计算出控制信号,去自动控制直流电机控制板单元,并由直流电机控制板单元控制直流马达电压输出,使实际张力值与预设张力值相等,达到张力稳定的目的。

4、张力控制系统优缺点

优点:制造工艺成熟,成本低,控制简单。

缺点:放卷张力控制粗糙,收卷张力控制精度低,反映速度慢,不能吸收张力的峰值,机械的加减速难以处理,不容易实现高速切换卷。因此,当处于平衡状态的张力控制系统受到较强的干扰时,系统瞬间来不及反应,料带上张力变化的幅度值会较大,对张力控制尽快重新进入平衡状态不利。

此外,放料系统的磁粉刹车器和收料系统的直流电机系统经过长时间运行,机械性能和电气参数都不能达到正常生产的状况,单耗、设备故障率一直居高,设备的张力系统已不能满足现在的生产要求。

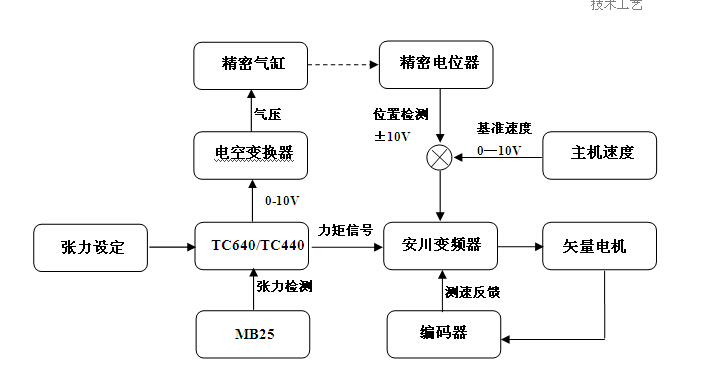

二、技术改造

为解决现有技术存在的问题,经过综合考虑,本着遵循节约成本、切合实际的原则,对设备进行合理改造。在设备原有基础上采用浮辊式(DancerArm)张力检测和矢量变频器的张力控制方式来替代原有的控制系统,利用原有的张力控制器TC640和TC440及MB25张力传感器,继续作为用户设定、实际张力显示和张力演算单元,增加张力浮动辊偏位检测系统、电空变换器、安川G7型矢量变频器和反馈编码器,将一放和二放的磁粉张力器和收卷的直流电机用交流矢量变频电机替代,从而达到张力自动控制的目的,见图4:

图4改造后的复合工作原理框图

新增加的浮动辊偏位检测系统,是通过低摩擦精密气缸带动精密电位器输出偏位信号,提供安川变频器速度修正值,以保证张力稳定性。同时利用浮辊式张力检测装置自身的一种特性,对大范围的张力跳变有良好的吸收缓冲作用,同时也能减弱料卷的偏心(椭圆)以及速度变化对张力的影响。

新增安川矢量变频器和交流矢量电机,增加反馈编码器和PG测速卡,形成速度闭环控制,利用其优异性能替换磁粉张力器和直流马达,从而克服磁粉张力器易发热、直流马达维护麻烦等缺点,并极大改善张力特性。

其中:

(1)NERICOTC640/TC440张力控制器用于操作张力值设定、实际张力显示和运行张力演算,并提供电空变换器电压输出和安川变频器力矩控制信号;

(2)MB25张力传感器用于张力检测,将板簧微变毫伏电压信号输入到NERICOTC640/TC440张力控制器中,供其与设定值进行比较运算;

(3)电空变换器、低摩擦精密气缸、精密电位器组成浮动辊位置检测系统,将浮动辊位置变化转换成精密电位器输出的±10V电压信号,提供安川G7矢量变频器位置修正信号,该信号与主机(贴合轮)速度信号进行叠加,对安川G7矢量变频器进行速度控制;

(4)安川G7矢量变频器根据A1端子的速度指令和A3端子的力矩指令,控制交流矢量电机的速度变化。PG测速反馈卡用于接收编码器检测的速度脉冲信号,形成矢量闭环控制,以确保交流矢量电机运行速度的精度。测速反馈编码器安装在交流矢量电机尾部轴部。

改造后的张力控制系统原理如下:

(1)用户通过设定NERICOTC640/TC440张力控制器设定需要的张力值,通过提取该设定电压信号(0—10V),输出到电空变换器,使之供给低摩擦精密气缸一个气压值。精密汽缸带动精密电位器偏移产生位置偏移电压信号(-10V—+10V),输出到安川矢量变频器中,并与主机速度信号进行叠加,计算出速度修正值,从而控制交流矢量电机速度变化;

(2)张力传感器检测的张力信号输入到张力控制器,与控制器预先设定的张力值对比,计算出张力变化力矩控制信号,输出到安川矢量变频器中,提供力矩控制信号,以达到控制张力变化的目的。

(3)交流矢量电机尾部的反馈编码器提供电机的速度信号,输出到安川变频器的PG测速卡上,形成速度闭环控制,用以保证速度的精度,以达到控制张力稳定的目的。

改造后的张力控制原理框图见图5:

图5改造后张力控制系统框图

三、改造所需的实际硬件选型

1、交流矢量电机

该机生产速度最大为160m/min,最大可设置张力F=50kgf,同步皮带传动效率n=0.9,则所应提供的平均功率P为:

P1=f×V=F×g×V

其中,f为张力,单位为N;g为重力加速度,单位为m/s,则有:

P1=F×g×V=(50×9.8×160)/60=1306(W)=1.3(kW)

采用同步皮带传动减速,则电机输出的最小功率P为:

P=P1/n=1.3/0.9=1.45(kW)

考虑到快速响应对加减速的要求,比照原直流电机的选择,在此选择交流电机功率为3.7kW

2、变频器

选择安川400V3.7KWG7变频器,配套PG卡。

3、电空变换器

采用SMCITV2031-312L5

4、精密汽缸

采用SMCMQMLB6-30D

5、精密电位器

采用塑料精密电位器2K

四、硬件改造

1、增加浮动辊系统

在第一放卷、第二放卷和收卷单元新增浮动辊系统,增加精密汽缸及同步齿轮带动的精密电位器,并在配电柜中增加电空变换器和±10V直流电源;

2、NERECOTC640/TC440电路改造

(1)通过电路改造,我们提取TC640和TC440张力设定V1(0—10VDC)电压信号作为电空变换器控制电压;

(2)TC440输出电压信号即为0—10V,可以直接控制安川矢量变频器。但TC640原来是直接控制磁粉张力器,输出电压信号为0—24V6A,不能直接控制安川矢量变频器,因此通过电路改造,提取TC640电流增幅单元前级的V2电压信号,该信号为0—10V,可以用来控制安川矢量变频器,见图6、图7。

图6TC640内部单元框图

图7TC440内部单元框图

3、电机更换

将原系统的磁粉张力器和直流马达更换为3.7KW1750RpmABBQABP系列变频电动机,并在电机尾部安装欧姆龙LMA-60B-S185Y编码器;

4、安装变频器

在配电柜中增加第一放卷、第二放卷和收卷单元安川G7交流矢量变频器,并在变频器中安装PG-B2PG测速反馈卡;

5、配线

按照设计要求将各部分进行配线连接

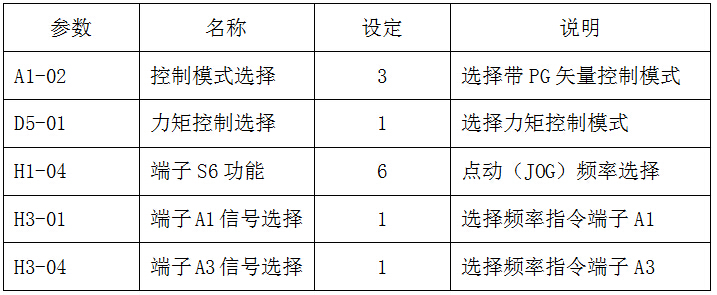

五、硬件调试

1、变频器重要参数设置

2、电机自学习

安川变频器与交流矢量电机在初次运行时,需要进行自学习操作,目的是使安川变频器自动计算和设定电机的参数,以达到最佳匹配效果。

3、浮动辊精密电位器位置调整

当浮动辊在中心位置时,将精密电位器输出值调整为0V;

当浮动辊朝出膜方向偏转到底时,将精密电位器输出值调整为-10V;

当浮动辊朝出膜相反方向偏转到底时,将精密电位器输出值调整为+10V;

电位器采用360°旋转导电电位器,其有效摆角为330°,正常使用时旋转角度应小于330°且留有一点余量,以免摆动幅度较大时,进入电压死区影响张力控制。

4、电空变换器电压/气压调整

调整电空变换器,使得输入电压0—10V变化时,输出气压值为0—5Kg变化。

5、NERECOTC640/TC440张力控制器Zero和Span调整

(1)Zero调整

在张力传感器导辊上无任何膜的情况下,调整TC640/TC440内部Zero电位器,使得TC640/TC440张力显示为0Kg;

(2)Span调整

在张力传感器导辊上挂重20kg,调整TC640/TC440内部Span电位器,使得TC640/TC440张力显示为20Kg。

六、改造效果

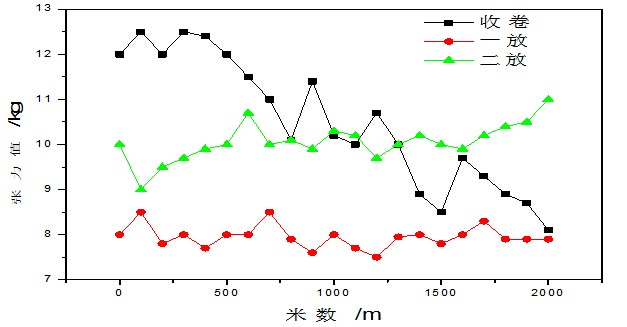

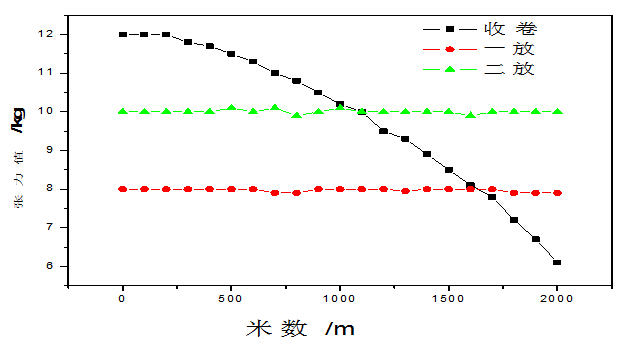

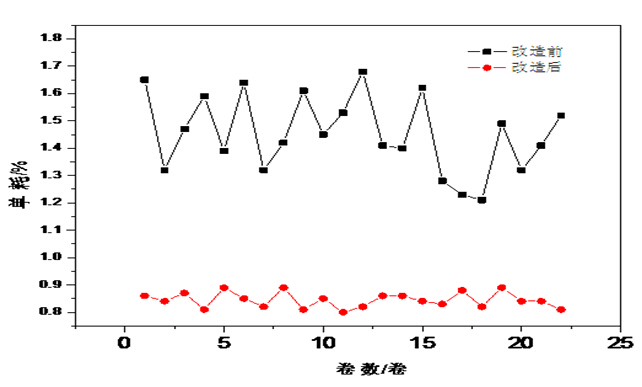

改造后通过试运行,效果较为理想,我们对改造前后收放卷张力、实际生产单耗情况做了一个比较,见下图8、9、10:

图8改造前的张力值

图9改造后的张力值

图10改造前后单耗对比图

由于改造后的整套张力系统采用先进的矢量变频器控制,不仅具备较高的控制性能,还有着调速范围广、低速大转矩运转、精确的转矩控制、迅速的指令响应性和安全可靠的保护功能等特点,而且收放卷均工作在闭环矢量控制模式下,通过浮动辊精密电位器的实时检测,在加减速过程中张力控制更稳定,并通过设置PID参数来补偿由于系统惯量、磨擦阻力及材料惯量引起的启动或加速过程中速度不均匀的情况,获得非常平稳的张力控制效果。

总体来说,通过技术改造,使得老设备重新焕发活力,延续其使用寿命,并为今后类似设备改造,获得了宝贵的实际经验和技术积累。