软包装的每一道工序都可能因静电产生安全事故,尤其是印刷、复合这两道工序特别明显,这是因为这两道工序都有使用溶剂,稍有疏忽则可能引发火灾,同时,在制袋的时候,也会因静电而带来袋子不好开口、不整齐、粘刀等问题。静电,这个看似很小的因素,却对我们的生产影响很广泛,应引起我们的重视。

一、静电引发的质量事故

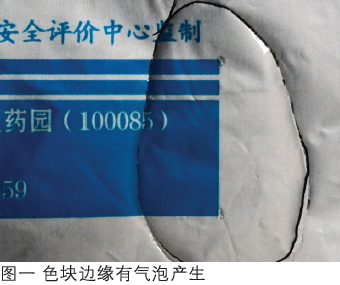

1、案例一:静电产生的气泡

2013年9月,浙江杭州某包装企业在PET上印刷,复合AL时,刚下复合机就发现有油墨的色块边缘有气泡。如图一所示。

该公司的复合师傅及技术部门用尽各种方法,包括增大上胶量、降低复合速度、加大复合压力等,都不能解决气泡问题。

最后,经反复检测,分析发现:出现这种问题的根本原因是印刷时的静电没有释放掉,在上好胶水后,油墨里未释放完的静电遇到胶水、溶剂时会向外释放,在释放时把图案边上涂布好的胶水向外推,造成边缘处某几点无胶水,最终形成气泡。

再加上PET印刷时,会比其他种类薄膜产生更多的静电,如果没有静电消除设施的话,肯定无法完全释放的。

最后,通过在印刷时,往油墨的稀释溶剂里加了可以消除静电的溶剂——异丙醇,然后再印刷、复合,彻底解决了气泡现象。

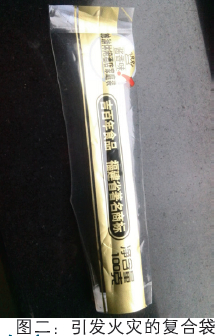

2、案例二:静电引发火灾

2013年4月,江苏某一包装企业在印刷BOPP,复合CPP 膜时,由于静电的原因引发火灾。

引发此次静电事故的是这样一个复合袋,如图二所示:

复合袋印刷时,有横向的一条金色,并且金色到薄膜的两边都只有2cm距离。本身金色的油墨里面添加有金属类物质,所以在复合时,金属物质与机器摩擦产生大量的静电,便又无法通过静电消除设备完全消除,(如果金色油墨是从薄膜的左边一直到右边,而不是这样居中的一条,那么静电肯定也会小得多)。然后静电产生的火花在遇到胶水、溶剂时,引发了火灾。

这个案例要引起我们重视的一点就是:不要小看包装的印前设计,它深刻影响后道工序的每一个环节。

二、静电对软包装生产的危害

在印刷工序当中,由于静电未处理好,可能会产生的事故:静电产生的火花引发油墨、溶剂起火,产生火灾。静电引起的印刷图案边缘起毛。静电会使薄膜上的油墨流平性变差,图案时断时续,好像印不上去一样。静电引发收卷不平整。

在复合工序,静电可能会产生的事故:静电产生的火花会引发胶水、溶剂起火,产生火灾。静电会使复合膜收卷不平整。由于在印刷时静电没有完全释放完,在复合时会在图案的边缘产生气泡。

三、软包装企业消除静电的措施

1、要加强树立员工的安全意识,对操作人员要进行安全培训。

2、天气干燥时,要对生产场地加大湿度以消除静电。

3、加强对静电的消除工作,安装有效接地装置、安装静电消除器。

4、在印刷金、银墨时,要选用知名厂家生产的油墨,因为会有抗静电剂在里面,会大大减少静电的产生。

5、在印刷极性薄膜时(NY、PET),可以考虑在稀释溶剂里加点消除静电的溶剂,如异丙醇、丁酮来消除静电。

6、降低机器速度和减小收、放卷张力,也能消除一部分静电。