摘要:吹膜生产时,如果不能控制好张力,就会发生薄膜表面被拉伸变型、膜卷不平整、下道工序放卷时易粘联等质量问题。本文介绍了张力控制系统的特点、组成及原理,并详细介绍了如何安装及调试张力传感器、张力控制器、变频器等装置。只有正确调校张力控制系统,才能真正做到对张力的控制,生产出质量稳定的薄膜。

吹膜机生产塑料薄膜时,如果薄膜表面张力控制不当就会影响薄膜的质量,产生薄膜表面被拉伸变型、膜卷不平整、下道工序放卷时易粘联等质量问题。没有张力控制的吹膜机经常需要人工调整电机转速,使薄膜不至于过松或过紧,特别是在升降速过程中,调整更加频繁。采用张力控制能够较好地解决上述问题,提高膜卷生产质量。

一、张力控制结构特点

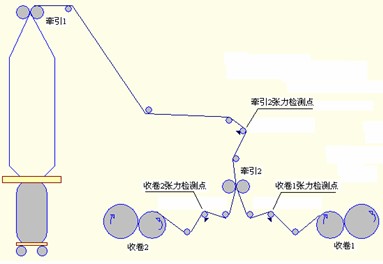

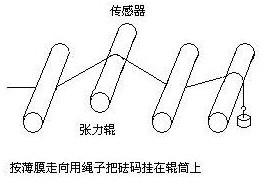

薄膜生产线上一般安装有3个张力控制点,分别位于牵引2、收卷1、收卷2(表面双工位收卷机)处,3个张力控制点传感器安装位置如图1所示。张力控制装置用于检测各段薄膜张力大小,同时在运行过程中根据薄膜宽度、厚度以及工艺要求设定各段薄膜张力,通过控制牵引辊、收卷1和外收卷2处的电机速度,调整薄膜张力,使薄膜张力保持恒定不变。

图1 张力检测点示意图

二、组成及张力控制原理

每一段张力控制系统由张力传感器、张力控制器、变频器等组成,张力传感器安装在导辊上,将检测到的薄膜张力信号传输给张力控制器,经放大、运算调节后输出模拟量信号(0~10V或4~20MA)直接驱动变频器,调整电机转速,从而达到控制张力的目的。

三、安装

1、张力传感器安装

一般来说,张力传感器有2种安装方式,一种是受力方向固定的,另一种是受力方向可调的。

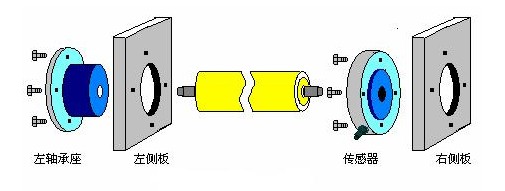

A:受力方向固定的安装方式

如图2所示,导辊一端用球面轴承安装在左侧板上,另一端安装在传感器轴承上,传感器60%部分嵌入右侧板,4个Φ6的孔使用M6螺栓将传感器压装在右侧板上,安装时传感器红点应指向受力方向。

图2 受力点固定的安装方式

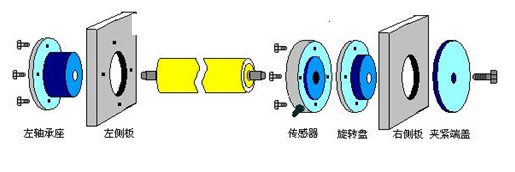

B:受力方向可调的安装方式

在传感器与右侧板之间增加旋转盘和夹紧端盖,如图3,传感器安装在旋转盘上,再通过夹紧端盖固定在右侧板上,转动旋转盘可调整受力点方向。

使用时建议采用该安装方式。

图3 受力点可调的安装方式

安装完毕后辊筒中心要与两端轴承中心在同一条线上,运转应轻松自然,无卡住、无与轴承外壁摩擦等现象;安装时不得将铁屑等硬物掉入盖板与轴承的夹缝中,传感器轴承加润滑油时也不能流入这个夹缝,否则会影响性能。

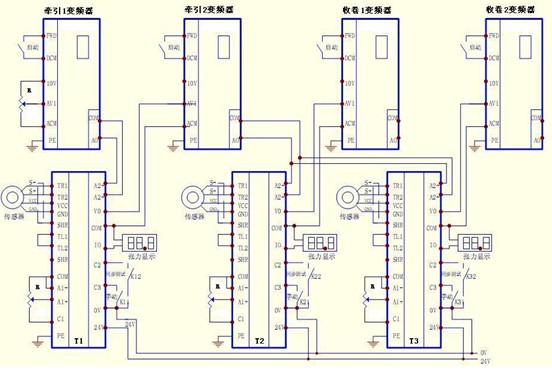

2、张力控制器、变频器安装

电气连接如图4,变频器启动、停止控制端,电位器输入端,模拟量输出端根据不同品牌而定。控制器T1的同步线速度信号取之于牵引1变频器,收卷控制器T2、T3同步线速度信号取之于牵引2变频器,K12、K22和K32为测试时使用,平时可不外接。

图4电气接线图

四、调试

1、张力传感器调校

A:张力检测器零位调整

张力检测轴不受力(空轴)情况下,调整ZERO电位器,用电压表检测输出电压(VO、COM),使其输出为零,顺时针方向输出增大,逆时针方向输出减小。

调整后转动辊筒,测量VO、COM两端电压,变化应小于0.05V。

B:张力检测器输出调整

在张力检测轴上按材料移动方向挂标准砝码(5KG),砝码必须挂在辊轴中间,调整SPAN电位器,用电压表检测输出电压(VO、COM),使其输出为相应值。

例:张力检测器规格为50KG,采用5KG砝码

输出电压U=5*(10/50)=1V

输出电流I=5*(20/50)=2mA

此时调整SPAN,使V0、COM输出为 1V或IO、COM输出为2mA

顺时针方向输出增大,逆时针方向输出减小。

张力放大器使用过程中,如果传感器使用不当或长时间受压超过额定值,机械设备结构改变,都会引起检测误差,应重新调校,调校示意图见图5:

图5 张力调校示意图

2、线速度同步调整

A: 牵引1、2同步调节

将控制器T1的同步控制端C2与OV短接,手动控制端C3、OV断开,启动牵引1、牵引2变频器,牵引1速度调到25HZ,用线速度表测量牵引1辊筒线速度,调整控制器T1的线速度R,使牵引2辊筒线速度与牵引1辊筒线速度保持一致,同时记下此时牵引2速度VT2(张力调整时用)调整完毕后C2、OV断开,注意牵引1设计最高线速度≤牵引2最高线速度。

B: 牵引2与收卷1同步调节

将控制器T2的同步控制端C2与OV短接,手动控制端C3、OV断开,启动牵引2、收卷1变频器,牵引2速度调到25HZ,用线速度表测量牵引2辊筒线速度,调整控制器T2的线速度R,使收卷1辊筒线速度与牵引2辊筒线速度保持一致,调整完毕后C2、OV断开。

C: 牵引2与收卷2同步调节

控制器T3调整方法与T2相同。

3、手动调整

分别将控制器T1、T2、T3的C3 与OV短接,C2、OV断开,调整各自设定电位器线速度从最小到最大,相应变频器输出频率0~50HZ变化。

4、同步控制调节

分别将控制器T1、T2、T3的C2 与OV短接,C3、OV断开,将各自设定电位器调到最大,启动4台变频器,将牵引1升速,牵引2、收卷1、收卷2变频相应升速且升速幅值保持一致。

5、张力控制调节

分别将控制器T1、T2、T3的C2 与OV断开,C3、OV断开,控制器处于张力控制方式。

A: 牵引1、2张力调节

启动牵引1、牵引2变频器,设定牵引1速度为25HZ,牵引2张力设定为5KG,此时实际检测值为0KG,实际张力小于设定张力,牵引2速度会上升,且高于同步调整时的速度VT2,微调线速度使牵引2速度为同步调整时同步速度VT2+3HZ,再在辊筒上挂10KG重物,此时实际检测值为10KG,大于设定张力5KG,牵引2速度会慢速下降到VT2-3HZ左右,张力调整正常。

B: 牵引2与收卷1,2同步调节

控制器T2,T3调整方法与上相同。启动所有变频器且带上薄膜运行,运行过程中,先调整张力稳定性,再调整张力偏差。稳定性主要表现在实际显示的张力波动大小,可以调整各自控制器的线速度,直至张力稳定。

张力偏差主要表现在实际张力与显示张力值的偏差,如果张力稳定且较长时间跟不上,则应增大线速度(顺时针调整)或检查夹辊式压辊压力是否正常,如果张力长时间偏高则须减少线速度(逆时针调整)。

五、操作使用

1、自动/手动切换开关,手动状态下,用电位器线速度直接调整变频器转速。

2、在自动状态下,根据薄膜要求设定张力(调整电位器),张力显示表显示当前薄膜张力值,自动状态下调整电位器只改变张力大小,稳定后不改变变频器转速。

3、操作时可将牵引1、牵引2、收卷1、收卷2同时转为自动状态,启动变频器,运行过程中当牵引1升速时,牵引2、收卷1、收卷2同时升速且保持张力不变,当牵引2升速时,收卷1、收卷2同时升速且保持张力不变。

六、调整要求

1、牵引1最高线速度应小于或等于牵引2最高线速度,牵引2最高线速度应小于或等于收卷1、收卷2最高线速度,线速度=辊筒转速(r/min)×辊筒周长(m)。

2、辊筒受力方向重量应小于传感器测量范围30%,一般30KG传感器辊筒重量小于12KG。

3、所有导辊运转应轻松自然,无卡住现象,动平衡良好,以免运行时影响张力稳定性,降低控制精度。

4、整机设备、变频器、电机等应良好接地,以免干扰,影响控制精度。

5、传感器出厂前已进行了严格的调整测试,不能随意拆装、改变原安装状态特别是不能改变受力点位置。